Энергоэффективный профиль Winbau

4 046

Дочернее предприятие немецкой инвестиционной компании

Glast GmbH “Интергласт” зарекомендовало свою продукцию — систему профилей

Winbau — как продукцию высокого качества. В зависимости от параметров

большинство показателей ПВХ-профиля Winbau превосходят нормативные

на 30-50%. Повышенные энергоэффективные и прочностные свойства продукции

Winbau обеспечиваются высоким качеством составляющих рецептуры смеси

и целым комплексом мероприятий, направленных на жесткий контроль производственного

процесса. О системе контроля за качеством продукции на производстве

мы решили поговорить с главным технологом предприятия Winbau — Светланой

Шинкаренко.

|

С. Ш.: Контроль качества начинается с проверки поступающего на предприятие сырья. Следует сказать, что в производстве системы профилей Winbau используется только высококачественное сырье исключительно западноевропейских производителей (BorsodChem RT, Kronos Europe S.A./N.V., Chemson и др.). Тем не менее специалисты лаборатории подвергают жесткому входному контролю абсолютно все поступившее сырье. Он включает в себя контроль параметров насыпного веса, влажности и сыпучести. То есть именно тех показателей, которые влияют на технологический процесс производства. |

|

С. Ш.: Контроль производственного цикла Winbau базируется на двух основных принципах: многоуровневость и непрерывность.

Многоуровневость заключается в том, что контроль качества происходит на каждой производственной стадии. Начиная с контроля компонентов сырья и приготовления композиции, пооперационного контроля технологических параметров, ежечасного контроля процессов смешивания и экструдирования и заканчивая испытаниями готовой продукции: проверкой профиля на ударопрочность, хладоломкость и многих других. Такой жесткий контроль к качеству на предприятии безусловно оправдан. Потому что продукция, произведенная компанией Winbau, не только соответствует всем нормативным требованиям, принятым в Германии и Украине, но и имеет ряд преимуществ перед аналогичными системами.

С. Ш.: За этапом жесткого контроля сырья в лаборатории следует стадия приготовления композиции. В процессе изготовления смеси оператор участка смешивания контролирует множественные технологические параметры, температурный и временной режимы. Затем с целью получения абсолютной однородности смеси она поступает в промежуточный накопитель, где выдерживается не менее 24 часов. После этого производится повторный контроль смеси по ряду параметров, включающих в себя проверку полученного композита на однородность, соответствия цветовой гамме и плотности эталону при помощи специального лабораторного оборудования.

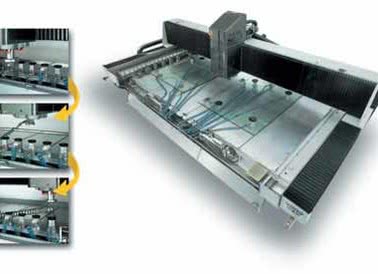

| Сам процесс экструзии профилей полностью автоматизирован, что абсолютно

исключает влияние человеческого фактора на качество конечного продукта.

Подобного уровня автоматизации на производстве Winbau добились благодаря

тому, что экструзионные линии оснащены четкой системой контроля, способной

реагировать на малейшие изменения технического процесса и адекватно

его корректировать. Тем не менее в непрерывном режиме производится измерение каждого вида экструдируемых профилей по 21 геометрическому параметру и производится контроль веса. |

|

Затем осуществляется проверка профиля на ударную прочность на холоде. В рецептуре за нее отвечает соответствующий модификатор. При производстве профилей Winbau применяется бельгийский акриловый модификатор ударной прочности KANE ACE, который и обеспечивает повышенную ударную прочность системы профилей Winbau.

С. Ш.: Как я уже сказала, измерение этого показателя проводится при низкой отрицательной температуре. В соответствии со стандартами DIN EN 477 и ДСТУ Б В.2.6-15-99 допускается, чтобы разбивалось до 10% от общего количества испытанных образцов. К нашей гордости мы не сталкивались с этой проблемой. Высокая ударная прочность профиля Winbau обеспечивается еще благодаря тому, что он разработан для I-й (самой суровой) климатической зоны. Согласно требованиям стандартизации сопротивление теплопередаче изделий, изготовленных с применениям ПВХ-профиля для этой климатической зоны, должно соответствовать сопротивлению теплопередаче 0,5 м2.°С/Вт. Показатель сопротивления теплопередаче профиля Winbau составляет 0,63 м2.°С/Вт, что выше нормативных показателей на 30%. Данный профиль не промерзает даже при температуре до –40°С.

Замечу, что причинами хрупкости профиля могут быть как нарушение технологических режимов получения профиля, так и повышенное содержание мела в композиции или недостаточное количество модификатора ударной прочности. Европейская тенденция свидетельствует о повышении содержания мела в композиции до 10 весовых частей. В смеси профиля Winbau количество мела не превышает 6-ти частей. И руководство компании категорически не собирается пересматривать рецептуру на предмет экономии на дорогостоящих компонентах таких как ПВХ, модификаторы и стабилизаторы, хотя за счет этого потенциально можно значительно снизить затраты по сырью.

Мы производим материалоемкий, и, следовательно, энергоэффективный профиль, что проявляется как в толщине стенок, так и в весе профиля. Оценить данные характеристики способен даже неспециалист, визуально сравнив несколько профилей в данной категории. Результаты испытаний системы профилей Winbau демонстрируют, что в сегменте трехкамерных систем они обладают улучшенными техническими характеристиками по теплоизоляции и физико-механическим свойствам. Этих характеристик удалось добиться и благодаря тому, что на этапе разработки системы Winbau был учтен весь опыт немецких производителей в области экструзии ПВХ-профилей.

|

|

С. Ш.: Все исследования проводятся в специализированной лаборатории прямо на производстве, которая работает в непрерывном режиме. На предприятии установлено современное качественное оборудование. Некоторых испытательных стендов и измерительных приборов нет даже в специализированных метрологических организациях. Помимо уже перечисленных испытаний при высоких температурах производится контроль изменений как линейных размеров (t=+100°С), так и изменений внешнего вида (t=+150°С). И если по нормативам допускается до 2% линейной усадки, то профили Winbau дают усадку не более 1,5%.

Кроме того, в лаборатории проводится контроль прочности сварного угла, который по нормативам не является обязательным. Это положено делать только при смене рецептуры или оборудования. Мы же данный вид испытания проводим непрерывно. В принципе, этот параметр больше интересует переработчиков профиля. Но нам, как производителям, важно абсолютно точно знать, как наш профиль ведет себя в процессе сваривания. Результаты этого испытания позволяют не только подтвердить качество продукции, но и помочь производителям оконных конструкций, работающим с профилем Winbau, подобрать оптимальные параметры процесса сваривания с учетом специфики их оборудования.

Собственно говоря, обязательными для контроля по техническим условиям являются только длина профиля, внешний вид и геометрические размеры. Все дополнительные испытания, проводимые на предприятии Winbau, вызваны желанием быть полностью уверенными в качестве своей продукции.

Кроме всего перечисленного специалисты компаний-партнеров (LRS Planung&Technologie GmbH, A+G Extrusion GmbH, Chemson Group) совместно со специалистами Winbau регулярно осуществляют контроль работы оборудования и параметров технологического цикла. Все вышеперечисленное позволяет поддерживать стандарты производства на стабильно высоком уровне.

С. Ш.: Поскольку система профилей Winbau разрабатывалась ведущими немецкими и австрийскими специалистами компаний-партнеров – система контроля и испытаний построена прежде всего в соответствии с европейскими стандартами. Однако технические требования Украины, безусловно, учитывались. Поэтому комплектация нашей лаборатории происходила в полном соответствии со стандартами DIN EN 477, 478, 479 и ДСТУ Б В.2.6-15-99.

| Могу сказать, что уровень технической оснащенности

нашей лаборатории и принятая на производстве многоуровневая система

контроля качества, позволяют обеспечить каждую партию продукции паспортом

качества и быть абсолютно уверенными в достоверности указанных в них

данных. Паспорт качества предоставляет клиенту информацию о виде профиля,

его основных параметрах, геометрических размерах, дате изготовления,

имеет кодировку Отдела контроля качества. Кроме того, в каждую паллету вкладывается специальная бирка, в которой фиксируются результаты проверки продукции, подписанные специалистом лаборатории. Таким образом, мы максимально информируем клиента о получаемой им продукции и предоставляем все гарантии ее качества. |

|

Найдите все свои архитектурные решения через OKNA.ua: Нажмите здесь чтобы зарегистрироваться. Вы производитель и хотите наладить контакт с клиентами? Кликните сюда.

Рассказать друзьям

Присоединяйтесь, чтобы быть в курсе и получать еженедельную рассылку OKNA.ua

+380 44 501 XX XX +380 44 501 8736

+380 44 501 XX XX +380 67 467 1426