Как достигается экономия в кризис:

газогенераторные печи для утилизации отходов деревообработки

Общество с ограниченной ответственностью «Сиона», созданное в 1999 году

в г. Житомире, с момента основания работает в области энергосберегающих

технологий и экологической безопасности. Это предприятие разрабатывает

и изготавливает газогенераторные утилизаторные печи теплопродуктивностью

до 90 кВт, с коэффициентом полезного действия (КПД) до 93% и невероятными

экологическими показателями, которые можно приравнять к нормам по сжиганию

«идеального» топлива — природного газа (содержание СО в исходящих газах

до 1 г/м3 при допустимой норме для сжигания природного газа 0,6 г/м3).

Разработал способ сжигания изобретатель, учредитель ООО «Сиона» Л.А. Файдюк.

В качестве сырья в этих печах используются отходы деревообработки (опилки,

обрезки, кора, стружка и т.д.), сельхозпредприятий (отходы переработки

льна, подсолнуха, хмеля, непригодная солома и т.д.). Печи используются:

для отопления помещений (воздушное или водяное отопление), как генератор

тепла в сушильных камерах, для горячего водоснабжения и т.д.

Основные преимущества печей «Сиона»:

Большинство заказчиков — это малые предприятия и частные предприниматели, которые имеют деревообрабатывающие цеха и, как результат, много отходов древесины. Неприхотливость утилизаторной печи к топливу и обслуживанию делают ее выгодным приобретением.

Продукцией производства «Сиона» пользуется большое количество предприятий и частных предпринимателей из Житомирской, Киевской, Полтавской, Ровненской, Винницкой, Харьковской, Днепропетровской, Львовской, Закарпатской, Ивано-Франковской областей и АР Крым. Среди их: ОАО «Днепротяжмаш», Днепропетровск; ЗАО «Крымкурортбуд», Симферополь; ЗАО «Новокраматорский машиностроительный завод», ОАО «Энергомашспецсталь», Донецкая обл. и другие.

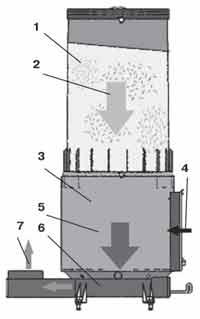

Газогенераторная утилизаторная печь:

1 — загрузочная камера; 2 — подача топлива к зоне горения; 3 — топочная камера;

4 — подача воздуха к зоне горения; 5 — направление пламени; 6 — зольная камера; 7 — исходящие газы

Топочная камера:

1 — шамотная футеровка печи со спиралевидными гребнями; 2 — топочная камера, суживающаяся книзу

Устройство и принцип работы

Газогенераторная утилизаторная печь состоит из загрузочной камеры, топочной

камеры и зольной камеры.

Обязательным топливом для печи есть опилки любой фракции и влажности.

В качестве дополнительного топлива (совместно с опилками) можно использовать

отходы деревообработки (обрезки, щепа, кора, стружка и т.д.), сельхозпредприятий

(отходы переработки подсолнуха, льна, непригодная измельченная солома

и т.д.).

Печь имеет верхнюю (!) загрузку топлива в загрузочную камеру. Тем самым

обеспечивается постоянная подача топлива к зоне горения (топливо проседает

по мере прогорания). При работе печи крышка загрузочной камеры плотно

закрывается, не допуская воздух. Объема загрузочной камеры достаточно

на 6–12 часов непрерывной работы печи (в зависимости от топлива, его

влажности, выбранного режима работы). В процессе работы печь можно периодически

дозагружать. Количество воздуха, необходимого для окисления топлива,

регулируется при помощи заслонок.

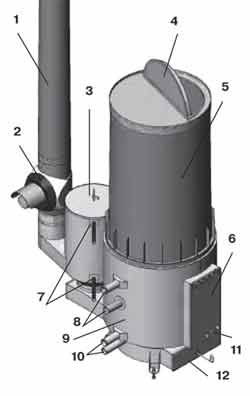

Утилизаторная печь с водяным теплообменником СУП-ВТ:

1 — труба дымохода; 2 — дымосос; 3 — экономайзер; 4 — люк загрузочной камеры; 5 — загрузочная камера печи; 6 — панель управления печью; 7 — вход-выход экономайзера; 8 — вход-выход водяной рубашки; 9 — водяная рубашка; 10 — вход-выход водяного теплообменника; 11 — заслонки-регуляторы; 12 — дверца зольной камеры

Топочная камера имеет канал первичного окисления (сверху) и канал-дозатор

(снизу). Пламя в печи направлено сверху вниз. В канале-дозаторе создается

высокотемпературная зона горения (более 1000°С). И благодаря этому получаем

почти полное сжигание газов, которые образовались при газогенерации.

Данный способ сжигания позволяет утилизировать такие отходы, как влажные

опилки, резина, обрезки ДСП без дыма (а значит, без вредных выбросов

в атмосферу — и это без использования фильтров очистки!). Таким образом,

печь не загрязняет окружающую среду, позволяет утилизировать отходы

и, при этом, получить тепло, которое можно использовать для технологических

или бытовых целей.

Исходящие газы направляются к теплообменникам (воздушного или водяного

— водяной теплообменник находится прямо в топочной камере), затем, отдав

тепловую энергию, выходят через трубу дымохода.

Для защиты металлических элементов топочной камеры и зольной камеры

от высокой температуры применяется шамотная футеровка со сложной геометрией,

напоминающей лопасти в гидромуфте. Гребни футеровки закручивают поток

газов в камере сгорания по спирали и направляют его вниз к суживающемуся

отверстию дымохода. Температура в камере сгорания может превышать 1300°С.

Технические характеристики СУП-ВТ-М

Результаты испытаний утилизаторной печи водогрейной СУП-ВТ-М (согласно

Протокола № 186/05 ВПчС от 11.07.2005 г.)

Испытания проводились на отходах деревообрабатывающей промышленности (обрезки древесины, опилки) влажностью 62%.

Утилизаторная печь с водяным теплообменником СУП-ВТ

Утилизаторная печь (котел) с водяным теплообменником СУП-ВТ предназначена

для отопления производственных цехов, складских помещений, жилых домов,

бань, мастерских, гаражей объемом до 3000 м3 (при условии теплоизоляции

помещения и высоты потолка до 4 м). Изготовлена согласно ТУ?У?28.2-2159207191-002-2003.

Печь работает на отходах деревообрабатывающей промышленности (опилки,

обрезки, дрова, кора, мебельные заготовки и т.д.), сельскохозяйственных

предприятий (измельченная непригодная солома, отходы переработки льна,

лузга подсолнуха и т.д.) и быта, при этом одновременно решаются проблемы

отопления помещений и утилизации отходов. Теплоноситель — горячая вода.

Утилизаторная печь имеет верхнюю загрузку топлива в загрузочную камеру.

Периодичность загрузки топлива 6–12 часов. Для защиты металлических

частей печи от перегрева применяется высокотемпературная керамическая

футеровка. Нетребовательна к качеству топлива, не нуждается в его подготовке

и просушке. Процесс горения регулируется при помощи заслонок.

Печь имеет три контура отбора тепла: водяная рубашка, водяной теплообменник

и экономайзер. Контур экономайзера можно использовать для горячего водоснабжения.

Печь имеет высокие экологические показатели — выбросы СО в атмосферу

не больше 1 г/м3. При выходе на режим печь горит без дыма, при этом

получаем почти полное сжигание топлива.

Блок управления и сигнализации при помощи термодатчиков и вентилятора

дымососа поддерживает заданную температуру в помещении. Включая-выключая

дымосос, тем самым изменяем интенсивность горения печи. На дисплей постоянно

выводятся показатели температуры.

Гарантия на СУП-ВТ составляет 12 месяцев со дня отгрузки. Продукция

имеет все необходимые разрешения от санэпидемстанции, МЧС, госнадзортруда.

В комплект входят: водяной теплообменник, экономайзер, дымосос, труба

дымохода, блок управления и сигнализации, площадка для загрузки топлива

в печь.

Испытания продукции ООО «Сиона» проводило Государственное хозрасчетное

предприятие «Сертификационный испытательный центр отопительного оборудования»

(ГХП СИЦОО) — 03110, г. Киев, ул. Механизаторов, 9, аккредитированное

на соответствие требованиям ДСТУ ISO/IEC 107025-2001 Национальным агентством

по аккредитации Украины (аттестат аккредитации № 2H122 от 16 июля 2004

года).

Директор Государственного хозрасчетного предприятия «Сертификационный

испытательный центр отопительного оборудования» (ГХП СИЦОО) академик

Анатолий Дудников высказал предположение, что столь высокие теплотехнические

результаты и высокий К.П.Д. можно объяснить высокотемпературным гидролизом

паров воды, содержащейся в топливе, на водород и кислород, и пиролизом

сложных углеводородов на простые горючие компоненты. Однако это только

предположение — пока ученые не могут объяснить механизм настолько полного

сгорания топлива в этой печи — требуются отдельные исследования.

Результаты испытаний приставки промышленной ПП-2000 (согласно Протоколу

№ 128/04 ВПрПр от 17.09.2004 г.)

Испытания проводились на отходах деревообрабатывающей промышленности (опилки) влажностью 37,8%

Сравнительная таблица

По требованиям ДСТУ 2326-93 (ГОСТ 20548-93) «Котлы отопительные водогрейные

теплопродуктивностью до 100 кВт. Общие технические условия» концентрация

оксида углерода (мг/м3) в сухих неразбавленных продуктах сгорания не

должна превышать:

Комплект оборудования к сушильным камерам

Если у вас имеется помещение под сушильную камеру, или вы планируете

переоборудовать действующую камеру, то вам подойдет комплект к сушильным

камерам. Он состоит из узлов: теплоагрегат — приставка промышленная

ПП-2000, циркуляционный вентилятор, блок управления для сушильной камеры,

короба для подачи теплоносителя в сушильную камеру и каналы для выброса

пара.

Циркуляцию теплового агента в камере обеспечивают два вентилятора: продувочный

и циркуляционный. Продувочный вентилятор забирает холодный воздух внизу

камеры и подает его на теплообменник печи. Циркуляционный вентилятор

забирает нагретый воздух вверху теплообменника и подает его по коробам

в камеру равномерно по всей длине. Циркуляционный вентилятор работает

в реверсном режиме, что дает возможность подавать теплый воздух поочередно

на правую и левую стороны камеры и равномерно обдувать пиломатериалы

по всему объему камеры.

Технология сушки, которую мы рекомендуем, позволяет получить стабильный

результат качественной сушки древесины любой категории и породы. Длительность

цикла сушки соизмерима со стандартным конвективным процессом сушки,

но при этом получаем значительную экономию энергоресурсов, как по твердому

топливу, так и по электроэнергии (не больше 3 кВт/сутки на 1 м3 материала).

Для управления работой сушильная камера оборудована блоком управления,

который обеспечивает коммутацию вентиляторов, поддержание температуры

в автоматическом режиме за счет дымососа и заслонки дозирования воздуха

печи, аварийную защиту и сигнализацию нарушений в работе камеры.

Комплект не имеет в своем составе дорогих и сложных деталей, поэтому

имеет невысокую стоимость и минимальные затраты на обслуживание. Обслуживание

не требует высококвалифицированного персонала.

Гарантия на комплект составляет 12 месяцев от дня отгрузки.

В комплект оборудования к сушильным камерам входят: утилизаторная печь

с воздушным теплообменником, циркуляционный и продувочный вентиляторы,

блок управления и сигнализации, дымосос, труба дымохода, площадка для

загрузки топлива в печь, каналы выброса пара — 4 шт., короба для подачи

теплоносителя — 2 шт.

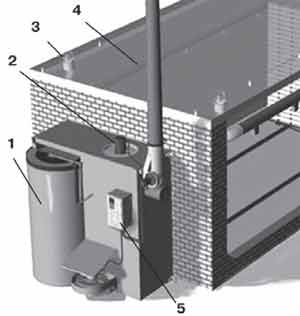

Оборудование к сушильным камерам:

1 — приставка промышленная ПП-2000; 2 — циркуляционный вентилятор; 3 — система пароудаления; 4 — система подачи теплоносителя; 5 — блок управления

Технические характеристики комплекта оборудования к сушильным камерам

Приставка промышленная ПП-2000

Приставка промышленная ПП-2000 — это генератор тепла продуктивностью

до 80?кВт, который работает на отходах деревообработки или сельхозпредприятий.

Теплоноситель — горячий воздух. ПП?2000 состоит из газогенераторной

утилизаторной печи, воздушного теплообменника с продувочным и верхним

вентиляторами, изоляционного кожуха и блока управления и сигнализации.

Утилизаторная печь имеет верхнюю загрузку топлива в загрузочную камеру.

Периодичность загрузки топлива 6–12 часов. Для защиты металлических

частей печи от перегрева применяется высокотемпературная керамическая

футеровка. Нетребовательна к качеству топлива, не требует его подготовки

и просушивания. Процесс горения регулируется при помощи заслонок. Исходящие

газы проходят через теплообменник, который обдувается продувочным вентилятором.

Опционный верхний вентилятор предназначен для более эффективного отбора

тепла от теплообменника. Использование вентилятора приводит к экономии

топлива на 20–30% и способствует долговечности печи.

Печь имеет высокие экологические показатели — выбросы СО (угарного газа)

в атмосферу не больше 1 г/м3. При выходе на режим печь горит без дыма,

при этом получается почти полное сжигание топлива.

Блок управления и сигнализации при помощи термодатчиков и вентилятора

дымососа поддерживает заданную температуру в помещении. Включая-выключая

дымосос, тем самым изменяем интенсивность горения печи. На дисплей постоянно

выводятся показатели температуры.

Приставка промышленная ПП-2000:

1 — утилизаторная печь; 2 — дверка зольной камеры; 3 — заслонки-регуляторы; 4 — изолирующий кожух приставки; 5 — загрузочная камера печи; 6 — люк загрузочной камеры; 7 — короб подачи горячего воздуха; 8 — верхний вентилятор; 9 — воздушный теплообменник; 10 — труба дымохода; 11 — дымосос; 12 — блок управления

и сигнализации; 13 — площадка для загрузки печи; 14 — вентилятор продувочного канала

Технические характеристики ПП-2000

По материалам: zt.ukrpack.net