Куда девать стеклобой?

Ситуация

Ежегодно в РФ образуется около 40 млн. тонн твердых бытовых

отходов. В составе бытового мусора 3% — стеклобой. Основной объем отходов стекла

образуется за счет различных видов стеклотары. Кроме того, около 3% стеклобоя

приходятся на листовое стекло. Небольшой объем стеклотары также импортируется в

Россию как в составе продукции, так и отдельно. Поставки тары не превышают 900

млн шт. в год и ведутся, в основном, из Украины, Венгрии, Германии, Польши и Китая.

Рынок листового оконного и строительного стекла в России развивается весьма

неравномерно: объем производства из года в год может меняться до 2 раз.

В настоящее

время в России практически весь объем произведенной тары, а также небольшая доля

листового стекла и стеклянных изделий переходит в отходы.

Ежегодный объем

образования отходов стекла составляет ~1,2 млн. тонн. Из-за отсутствия в стране

раздельной системы сбора мусора переработке подвергается не более 35% образующегося

стеклобоя. Основной спрос на вторсырье формируется со стороны стекольных

предприятий. Всего в России работает около 120 крупных и средних производителей

стекла и стеклоизделий.

Что и для чего

Одно из основных направлений использования стеклобоя — производство

тары (банок, бутылок), являющееся наиболее массовым производством с наименее

жесткими требованиями к постоянному химическому составу стекломассы. Это позволяет

использовать разный по цвету и составу стеклобой.

Не менее значимым направлением

использования стеклобоя является производство пеноматериалов.

Изделия на базе

стекла — эффективные теплоизоляторы. Такие материалы могут применяться для изоляции

стен, перекрытий, кровли, при изготовлении сэндвич-панелей, для утепления

трубопроводов, тепловых и холодильных агрегатов, а также использоваться как

легкий заполнитель бетона.

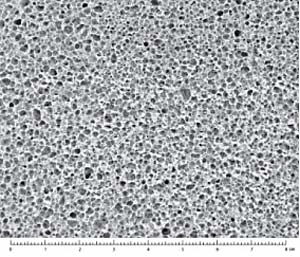

Блоки из пеностекла

Один из примеров тому — пеностекло, материал в виде затвердевшей

стеклянной пены с герметически закрытыми порами, заполненными смесью различных

газов. Из него изготавливают блоки, плиты, крошку и щебень. Блоки и плиты

используются для тепловой изоляции строительных конструкций и оборудования,

устройства внутренних перегородок в промышленных зданиях. Щебень и крошка служат

заполнителем легкобетонных основ, теплоизоляционной засыпкой междуэтажных

перекрытий и др.

Целый ряд продуктов теплоизоляции выпускается на основе

стеклянного волокна, но использование стекловолокна в строительстве этим не

ограничивается — оно прекрасный материал для армирования бетона. Добавлением

фибры в бетонный раствор удается получить новый композиционный материал —

стеклофибробетон, обладающий значительной прочностью, вязкостью, трещино-,

износо- и огнестойкостью, а также долговечностью. Его использование позволяет

создавать строительные конструкции различных сечений, особенно тонкостенные и

сложной формы. Для производства стеклофибры можно успешно использовать

несортированный цветной стеклобой.

Стеклокристаллические материалы благодаря

своим эксплуатационным качествам в полной мере оказались востребованными

строительной индустрией. При их производстве рационально использовать отходы

стекла и стеклобой.

В отличие от многих традиционных материалов, применяемых

при отделке зданий и сооружений, эти материалы характеризуются комплексом весьма

ценных эксплуатационных свойств: повышенной прочностью и долговечностью,

морозоустойчивостью, нулевым водопоглощением, высокой абразивоустойчивостью,

способностью длительное время работать в неблагоприятных условиях и агрессивных

средах.

Стеклокристаллические материалы биостойки, гигиеничны, имеют абсолютную

устойчивость к выцветанию под воздействием солнечного излучения и моющих средств.

Они относятся к категории негорючих отделочных материалов, под действием огня

или высокой температуры не воспламеняются, не тлеют, не обугливаются и не выделяют

токсичных веществ.

Разнообразная цветовая гамма и текстура, а также возможность

создания на поверхности неповторяющегося рисунка, аналогичного природным гранитам

и мрамору, обеспечивают стеклокристаллическим материалам уникальные декоративные

качества. Использование особых приемов стекольной и керамической технологий,

применяемых при производстве стеклокристаллических материалов, позволяет варьировать

размеры и форму изделий. По химическому составу стеклокристаллические материалы

относятся к силикатным, основу которых составляет оксид кремния. Помимо этого

компонента в составе присутствует ряд других оксидов — алюминия, кальция, магния,

натрия и т. д., которые обеспечивают заданные технологические и эксплуатационные

свойства. Особенность материалов состоит в том, что в их структуре сосуществуют

стекловидная и кристаллическая фазы, объемное соотношение которых может изменяться

в широких пределах.

Если в структуре материала преобладает стеклофаза, отдельные

кристаллики и кристаллические образования оказываются диспергированными в объеме

стекловидной матрицы. К таким материалам относятся авантюриновые стекла, стекломрамор,

стеклокристаллит, стеклокремнезит. Если количество кристаллической фазы в структуре

материала составляет более 50–60%, то стеклофаза выполняет роль цементирующей

прослойки, скрепляющей отдельные кристаллы силикатов — волластонита, анортита,

пироксенов и др. Эту группу представляют прежде всего ситаллы — материалы с

объемно закристаллизованной тонкодисперсной структурой, а также сигран и неопариэс.

Перспективные и все чаще применяемые декоративные материалы стеклокристаллит и

стеклокремнезит относятся к материалам, получаемым путем спекания гранул стекла

разного химического состава. Для спекания можно использовать как специально

сваренные глушеные стекла, так и измельченные отходы листового, тарного, медицинского,

электровакуумного стекла, отходы производства стекловолокна. Варьирование состава

и дисперсности стеклогранулята, применение различных наполнителей, добавок

порообразователей и других компонентов позволяет получать многочисленные

разновидности этих материалов. Так, стеклокремнезит представляет собой трехслойный

материал: верхний декоративный слой состоит из цветного стекла, основной слой —

из глушеного стекла, в нижнем слое к глушеному стеклу добавлен кварцевый песок,

который обеспечивает повышенную адгезию к цементному раствору.

Как это делается

Переработка стеклобоя подразумевает его сортировку по цвету,

извлечение всех механических примесей и мусора, металлических и алюминиевых частей,

мытье и дробление.

Остановимся подробнее на этапах переработки стеклянных

отходов и оборудовании, применяемом на них. Сортировка по цвету осуществляется,

как правило, ручным способом, хотя на рынке представлено оборудование для этого

процесса. Причина тому — нерентабельность использования подобного оборудования.

Примером подобной установки является MikroSort — продукция компании Mogensen GmbH

(Германия, www.mogensen.de). Извлечение механических примесей осуществляется

следующими способами:

- металлические (черный металл) включения извлекаются по средствам магнитного сепаратора;

- включения из цветного металла, керамики и т. п. выделяются из общей массы стеклянных отходов на установках грохотах.

Помимо этого, существуют комбинированные сепараторы по цвету и

металлу, используемые при переработке пластика и стекла. Подобные агрегаты

автоматически удаляют металлосодержащие примеси (Al, Pb), а также примеси другого

цвета из потока сыпучих материалов. Например, установка компании S+S Separation

and Sorting Technology GMBH (Германия).

Выбор оборудования для переработки

зависит от качества конечной продукции. Так, для производства стеклобоя 2-го сорта

нет необходимости применять дробильное оборудование, и некоторые переработчики

осуществляют бой стеклянных отходов ручным способом. Для измельчения стеклобоя

на фракции определенного размера используют дробильное оборудование. На рынке

представлено большое количество как отечественных, так и зарубежных дробильных

установок. Однако многие переработчики стеклянных отходов используют самодельное

оборудование. Подобная тенденция является следствием высокой цены дробильных

установок.

Образец пеностекла

Гранулы из пеностекла

Срок службы оборудования для переработки стеклобоя, в первую очередь дробилок, зависит от фракции стекла, подающейся на вход, и от конечной выходной фракции. Если на вход подается стекло размером ~300 мм, а на выходе необходимо получить кусок 50 мм, то обычно процесс дробления происходит в несколько шагов (6-кратное дробление). Производители оборудования утверждают, что оптимальным считается 7–8-кратное дробление. При утилизации стеклобоя предпочтение отдается технологиям переработки, которые не оказывают вредного воздействия на окружающую среду и не требуют больших затрат энергии. Поэтому широкое распространение получили такие методы, как использование новейших перерабатывающих систем с циркуляционным движением теплоносителя, расплавление и фильтрация стекла по современной «газовой» технологии и т.д. Полученная после соответствующей переработки стекломасса может использоваться для изготовления различных строительных материалов, конструкций и изделий: стеклоблоков, стеклопакетов, обычного оконного стекла, изоляционных материалов и других видов продукции.

По материалам Upakovano.ru

по исследованию рынка переработки

отходов стекла компанией Research.Techart, РФ