Методика склеивания деревянных конструкций

Сегодня строительные конструкции из дерева, в том числе оконные блоки

и двери, пользуются заслуженно высоким спросом. Эти конструкции благодаря

малой объемной массе, большой прочности и стойкости при эксплуатации в

различных условиях, в том числе и в агрессивных средах, возможности использования

любых размеров и форм, с каждым годом применяются все шире . Особое внимание

к себе привлекают несущие плоскостные конструкции. Брусья и балки сплошного

сечения состоят из слоев массивной древесины, склеенной по пласти, — это

наиболее простой тип конструкций, и процесс их изготовления может быть

максимально механизирован.

Для изготовления деревянных клееных конструкций рекомендуется использовать

пиломатериалы хвойных пород (ель, сосна). Возможно также сочетание в одном

клееном пакете слоев из древесины разных пород. В многослойных несущих

конструкциях средние, слабонапряженные слои можно изготовлять из малопрочных

или малоценных пород, а в наружных напряженных слоях конструкции использовать

высокопрочную и стойкую к загниванию древесину. Особенно важно это там,

где конструкция должна отвечать не только функциональным, но и эстетическим

требованиям. Например, в тех элементах конструкции, что по замыслу архитектора

одновременно являются и элементами интерьера, наружные слои могут быть

изготовлены из дуба, бука и других ценных пород, а внутренние — из ели

или березы. Большой интерес представляет лиственница, запасы которой в

лесах составляют около 2/5 от всей древесины. Она отличается стойкостью

к гниению, сравнительно небольшой сучковатостью, а по прочности на 30%

превосходит сосну. К ее недостаткам можно отнести большое различие между

радиальной и тангентальной усушкой, что усложняет процесс сушки, вызывает

растрескивание и т. п.

В статье речь пойдет в основном о самом процессе склеивания и о том, как

избежать наиболее распространенных ошибок.

Начнем с клея. По-настоящему универсального клея все-таки еще не придумано.

Хотя для достижения приемлемых результатов при выполнении большинства

видов работ пригоден практически любой клей “по дереву”, при условии соответствия

необходимых параметров, таких как определенная влажность древесины и комнатная

температура. На выбор клея влияют и такие факторы, как породы дерева,

тип соединения, рабочие свойства изделия, прочность соединения и, конечно,

цена.

| Разные породы дерева имеют разные свойства с точки зрения склеивания. |

Сегодняшний выбор клея очень разнообразен. Общим заблуждением является

мысль : “надо купить самый хороший (качественный/дорогой/известный и т.

д.) клей, и все будет хорошо”. На самом деле с определенными оговорками

со всеми имеющимися в продаже клеями можно добиться отличных результатов,

если соблюдать требования и ограничения изготовителя. В правильно изготовленном

соединении слабым звеном является дерево, а не клей.

С доисторических времен и в настоящее время используются натуральные клеи,

изготовляемые из шкур, копыт и рогов скота, из рыбы, а также казеиновые.

Однако большинство современных клеев — синтетические. Самый распространенный

— клей на основе поливинилацетатной эмульсии — ПВА, или “белый” клей.

Сравнительно недавно появились “желтые” клеи на основе модифицированного

ПВА. Они обладают большей прочностью, улучшенной термостойкостью и повышенной

“схватываемостью”. Также они меньше забивают шлифовальные ленты.

Мочевиноформальдегидные клеи водостойкие, но не термостойкие, так же,

как и резорцинолформальдегидные клеи. На рынке присутствует еще несколько

разновидностей клеев, таких как эпоксидные, контактцементные, мастики

и акриловые.

Логично будет задуматься о том, почему вообще клей склеивает. Иногда думают,

что адгезия возникает за счет взаимного сцепления крошечных щупалец затвердевшего

клея и внутренних поверхностей клеток древесины.

| Если клей хорошо наносится после того, как его размешали в точности по инструкции, то он пригоден. Добавлять воду, чтобы сделать его более жидким, крайне не рекомендуется. |

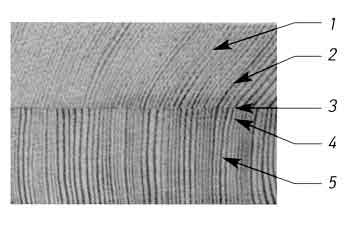

Однако научные изыскания показывают, что такая механическая адгезия является относительно слабой по сравнению с молекулярными силами, действующими между клеем и поверхностью древесины, то есть со специфической адгезией. Клееное соединение может быть описано в виде пяти переходных фаз (рис. 1), наиболее слабая из которых определяет качество соединения. Фазы 1 и 5 — это деревянные детали или адгеренты. Фазы 2 и 4 — области взаимопроникновения дерева и клея, те места, где клей должен смочить дерево для обеспечения молекулярной близости для специфической адгезии. Фаза 3 — сам клей, удерживаемый процессом, который профессионалы называют когезией.

Рис. 1. Переходные фазы клееного соединения

С фундаментальной точки зрения процесс склеивания состоит из обработки

поверхностей склеиваемых деталей, нанесения на них клея таким образом,

чтобы он смочил поверхность древесины и внутренние поверхности открытых

клеток и приложения давления, необходимого для получения равномерного

тонкого слоя клея и удержания детали в неподвижности до его затвердения.

Типичный клей получают размешиванием в жидком виде, но при застывании

он образует прочный твердый слой либо за счет высыхания растворителя,

в ходе которого молекулы клея сближаются, что позволяет им удерживать

друг друга, либо за счет химической реакции, в ходе которой создается

прочная структура более сложных молекул.

Разные породы дерева имеют разные свойства с точки зрения склеивания.

Менее плотные породы, такие как каштан или тополь, склеивать легко. Более

плотные, такие как вишня, дуб, орех при нормальных условиях склеиваются

хорошо. А вот плотные сорта древесины, такие как дуб, бук, клен или береза

требуют повышенного внимания к соблюдению условий склеивания для того,

чтобы получить приемлемые результаты.

В идеале влажность склеиваемой древесины должна быть немного меньше, чем

желаемая влажность готового изделия, для того чтобы дерево адсорбировало

влагу, которая может выделиться из клея при его затвердевании. Например,

влажность 5-7% вполне приемлема. Однако при работе с мочевиноформальдегидными

клеями содержание влаги в древесине не должно быть менее 7%. А вот при

наклеивании тонкого шпона его влажность не должна превышать 5%.

|

Если доска была отфрезерована несколько месяцев или лет назад, то не следует ожидать от нее адекватной химической чистоты поверхности. Осторожное легкое шлифование абразивной лентой № 240 или тоньше с последующим обдувом возвратит химическую реактивность поверхности без потери геометрических параметров. Иногда думают, что грубая шлифовка может быть полезной для лучшего сцепления, но это мнение ошибочно, так как такое “огрубление” поверхности оставляет за собой торчащие волокна и свободные частицы древесины. |

Особенно важным при склеивании является качество обработки склеиваемых поверхностей. Очевидно, что чем ровнее они будут, тем более плотный контакт удастся создать. 5-10 ножевых отметок на сантиметр представляют оптимальное качество поверхности. Меньшее количество может дать неровную поверхность, большее количество может привести к глазированию поверхности. Пилы с подстрожкой могут дать приемлемое для склеивания качество, но фрезерование предпочтительней. Конечно, ножи не должны быть тупыми, так как в этом случае они будут сминать, разогревать и в итоге глазировать поверхность древесины, делая ее непригодной для склеивания. При склеивании любых материалов, а особенно древесины, нельзя недооценивать качество чистоты поверхности. Масло, смазка, грязь, пыль и даже запыленный воздух могут загрязнить поверхность дерева и препятствовать качественной адгезии. По общепринятым стандартам склеивание должно производиться как минимум в тот же день, что и механическая обработка поверхности. Это особенно важно для пород, богатых смолистыми или масляными экстрактивными веществами. Если по какой-то причине это условие нельзя соблюсти, то в некоторых случаях рекомендуется протирка поверхности ацетоном.

| Чем пористее древесина, чем меньше ее влажность, чем выше температура окружающей среды, тем меньше должно быть время сборки. |

Теперь поговорим о клее и его хранении. Время закрытого хранения клея

— это период времени, в течение которого клей остается пригодным для использования

после его изготовления производителем. Необходимо остерегаться контейнеров

с клеем, которые запылились на складской полке. Нелишне будет подписать

на каждом контейнере дату его приобретения. Если клей хорошо наносится

после того, как его размешали в точности по инструкции, то он пригоден.

Добавлять воду, чтобы сделать его более жидким, крайне не рекомендуется.

Время между началом нанесения клея и соединением поверхностей называется

временем открытой сборки. В свою очередь время закрытой сборки означает

интервал между соединением склеиваемых частей и моментом приложения полного

давления пресса. Допускаемое время закрытой сборки, как правило, в два-три

раза превышает допускаемое время открытой сборки. Для большинства современных

клеев не существует минимума времени открытой сборки: рекомендуется, особенно

при нанесении клея только на одну поверхность, максимально быстрое нанесение

клея и соединение деталей для того, чтобы обеспечить полный перенос клея

и смачивание второй поверхности. Иначе клей может начать схватываться

до того, как будет приложено давление, что приведет к так называемому

сухому шву.

| Для того чтобы грамотно склеить два куска древесины яблони или березы площадью 0,1 кв. м каждый, необходимо приложить усилие около 14 тонн |

Чем пористее древесина, чем меньше ее влажность, чем выше температура

окружающей среды, тем меньше должно быть время сборки. Температура в помещении,

где проводится склеивание, не должна опускаться ниже 20°С. А вот для некоторых

клеев, например, для резорцинола, может быть рекомендовано минимальное

время склейки, равно как и нанесение его на обе поверхности, особенно

при работе с плотными и низкопористыми породами древесины. Это необходимо

для смачивания древесины на необходимую глубину и некоторого загустения

клея с целью предотвращения его излишнего выдавливания.

Правильность нанесения точного количества клея трудно проконтролировать.

Если клея мало — шов будет слабым или вовсе сухим. Если много — в принципе

не страшно (при достаточном усилии прижима), но появятся проблемы и затраты

на уборку большого количества выступившего клея и на конечную обработку.

Можно пойти следующим путем: если производитель на упаковке указывает,

что рекомендуемый расход клея — 230 грамм на квадратный метр, вырезать

кусок фанеры размером 0,1 кв. м (около 315 x 315 мм) и нанести на него

23 грамма клея. Таким образом, слой получится довольно тонким.

Усилие прижима может сильно варьироваться в зависимости от качества клея,

конфигурации шва и плотности древесины. Для большинства отечественных

пород оно составляет от 7 до 18 кг/см2. Например, для того чтобы грамотно

склеить два куска древесины яблони или березы площадью 0,1 кв. м каждый,

необходимо приложить усилие около 14 тонн. Нельзя забывать и о роли прокладок,

служащих для равномерного распределения давления. Их обычно изготовляют

из твердого дерева или металла. Длина прокладки должна быть не меньше

длины склеиваемой детали.

Рис. 2.

а) панель после склейки

б) края шва разбухли

в) после обработки

г) после окончательного высыхания

Склеенные швы нуждаются в некоторой выдержке перед дальнейшей обработкой. Это необходимо для того, чтобы влага, выделившаяся из клея, равномерно распределилась вглубь древесины. Если этого не сделать и сразу подвергнуть деталь (например, клееную панель) машинной обработке, то края шва, разбухшие от влаги, особенно при избытке клея, сожмутся при дальнейшем высыхании, и шов получится впалым (рис. 2). Деревянные окна как строительные элементы со строго соблюдаемыми размерами в особенности требуют контроля и срочного устранения даже единичных и мелких повреждений. В Германии в рамках общеевропейской программы уделяется большое внимание вопросам качества изготовления деревянных конструкций. Институтом технологий оконного производства и Институтом имени Вильгельма Клаудитца по исследованию древесины разработаны требования к производству клееных заготовок для окон. Ниже мы приводим основные положения этих требований.

|

Требования к производству клееных заготовок для окон: основные положения Клееные заготовки для оконного производства обычно бывают двух

категорий: Процентное распределение по длинам в зависимости от покупателя продукции может меняться. Чаще всего используется сосна, ель, а также дерево твердолиственных пород (по нормам DIN 68360 раздел 1).

Влажность древесины должна быть в пределах 12% ±2%. Очень важно, чтобы разница во влажности между склеиваемыми ламелями не превышала 2%. Сушка древесины должна производиться строго по технологии (чтобы высушенный материал не имел внутренних напряжений и трещин). Контроль влажности должен производиться точным электронным влагомером.

Качество древесины должно соответствовать требованиям по нормам DIN 68360 раздел 1. На практике это означает: используется только первый рез. Сердцевина дерева не используется. Распил бревен на ламели — только радиальный. Не допускается использование древесины, подвергавшейся хранению в воде (сплав бревен по рекам и т. д.)

Наилучшее качество достигается, когда наклон годичных колец к поверхности находится в пределах 60-90 градусов (этим достигается лучшая стабильность формы).

Для хвойных пород удельный вес древесины должен быть мин. 350 кг/м3.

В производстве преимущественно используется белый клей РVАС по нормам DIN 68602 группы D4. Обязательно придерживаться указаний изготовителя клея. При использовании отвердителя необходим тщательный контроль за перемешиванием. Расход клея около 150-160 г/м2 склеиваемой поверхности. Клей обязательно должен иметь сертификат института Rosenheim

При склеивании профилированного бруса самая надежная склейка получается при склеивании по формам L, Z и Т, так получается лучшее равномерное распределение силы прижима.

Клей должен наноситься на чистую строганую поверхность. Очень важно, чтобы поверхность была очищена от стружки, пыли, опилок и т. д. Склеивание по ширине Склеивание по ширине допускается только в среднем слое.

Клееная заготовка в разрезе должна быть симметричной, по разрезу — минимум 3 слоя. Склеиваемые элементы должны иметь одинаковую структуру и влажность. Минимальная толщина склеиваемого элемента — 15 мм.

Качество мини-шипа (при склеивании по длине) должно постоянно контролироваться: — при начале каждой рабочей смены; — минимум раз в смену; — при смене режущего инструмента. После прессования достаточно визуального контроля (после строгания). В соединении “на шип” не допускается наличие щелей. При склеивании “на шип” важно, чтобы разница во влажности между отдельными элементами не превышала 1%.

— Температура помещения, где производится склеивание, а также температура самих ламелей должны находиться в пределах 15-20 градусов по шкале Цельсия. При более высокой температуре меняется “открытое время” клея, а также время начала полимеризации клея. — Помещение, где хранятся емкости с клеем и производится перемешивание клея, должно быть отделено от остальных производственных помещений, чтобы избежать попадания в клей посторонних предметов, стружки, опилок и т. д. Клей должен храниться в закрытых емкостях и обязательно в отапливаемом помещении (лучше всего, чтобы температура в производственном помещении и хранилище клея была одинакова). — Склеивание должно производиться не позднее 24 часов после строгания. Для сортов древесины с повышенным влагосодержанием (к ним относится и сосна), это время должно быть минимальным. — При использовании клея должны строго соблюдаться все указания изготовителя, особенно касающиеся времени прессования и силы прижима. Пресс должен иметь возможность регулирования силы прижима, так как последняя должна соответствовать сорту древесины. — В целях выравнивания внутренних напряжений и разницы по влажности склеенная заготовка должна обрабатываться не ранее, чем после 2-3 дней складирования в отапливаемом помещении (15-20 градусов).

Обычно все изготовители клея указывают, что для дерева хвойных пород усилие прижима должно быть в пределах 0,6-0,8 Н/мм2. Для равномерного распределения усилия прижима рекомендуется применять специальные прижимные балки (лучше из дерева твердых пород). Склеивание должно быть произведено по всей поверхности, то есть наличие открытых швов недопустимо. Лучше всего это показывает небольшой выход клея по всем швам. После склеивания отклонение размера по толщине не должно превышать ±0,5 мм. Отклонение от линейности — не больше 1 мм/м. |