Новые технологические решения от компании Bystronic

В состав компании входят четыре технологических центра, которые занимаются разработкой, производством и сопровождением продукции на рынке — Bystronic, Lenhardt, Armatec и Bystronic Solution Center.

Внедрение инновационных решений в производство архитектурного стекла обусловлено повышенным спросом на рынке и желанием удовлетворить различные требования потребителей — от погрузки и резки стекла до широкомасштабного производства высококачественного изоляционного и многослойного стекла. При этом предусмотрен индивидуальный подход к каждому заказчику. Индивидуальное проектное планирование обеспечивает хорошую функциональность и необходимые рабочие характеристики конечного продукта.

|

Компания Bystronic постоянно работает над усовершенствованием существующих решений и их оптимизацией с помощью дополнительных производственных процессов и новых технологий, в чем можно будет убедиться, посетив презентацию компании на выставке Glasstec 2006 в Дюссельдорфе (Германия). |

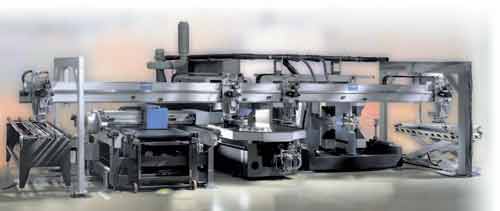

На протяжении длительного времени линии для производства изоляционного стекла компании Lenhardt отличаются успешной работой благодаря своему высокому качеству, экономичности и использованию инновационных технологий.

На всех производственных этапах применены специализированные решения, обеспечивающие оптимальную организацию всего процесса производства изоляционного стекла и выпуск качественной продукции.

Полномасштабные и индивидуально проектируемые системы “под ключ” обеспечивают полную автоматизацию производства автомобильного стекла.

Индивидуальные производственные линии спроектированы с учетом отдельных требований заказчика. Эти линии позволяют обеспечивать высокую производительность и оптимальную работоспособность системы.

Довольно часто большинство распорных рам заполняется десиккантом вручную, а не автоматически. Специалисты полагают, что на это есть две причины: во-первых — многие автоматические наполнители пока еще находятся в стадии развития, во-вторых, производителям еще не удалось воспользоваться всеми преимуществами этой прогрессивной технологии. В настоящее время автоматическое наполнение активно совершенствуется.

Немецкая компания Glas TrЪsch из г. Меммингена в течение года использовала в производстве новый десиккант-наполнитель АТ фирмы Bystronic и при этом достигла больших результатов. О применении данного дессикантного наполнителя в производстве рассказал директор Glas TrЪsch — Антон Браун.

Главная производственная площадка фирмы Glas TrЪsch, где задействовано более 150 работников, находится в городе Меммингем. Здесь в июне 2004 года в технологическом центре Lenhardt фирмы Bystronic началось производство изоляционного стекла. На тот момент использовался ручной метод десиккантного наполнения.

|

Все системные решения Bystronic последовательно направлены на удовлетворение индивидуальных запросов клиентов и отличаются высокой производительностью и оптимальной эксплуатационной готовностью. |

Переход от ручного к автоматическому наполнению на предприятии Glas TrЪsch

наступил сразу после того, как стало известно, что Bystronic разработал

новый опытный прототип. Первоначальные подсчеты показали, что посредством

применения десикканта-наполнителя АТ производственные мощности Glas TrЪsch

значительно увеличились.

Увеличение объемов выпускаемой продукции — основное преимущество автоматического

десиккатного наполнения.

| Десиккантный наполнитель АТ с помощью металлических зажимов поочередно подбирает рамы с загрузчика, аккуратно фиксируя их. Уже заполненные рамы перемещаются вниз и двигаются вдоль конвейера к устройству по нанесению бутила. Раньше надо было после заполнения вынимать каждую раму вручную и класть ее на конвейер. Теперь десиккантный наполнитель АТ перемещает рамы к устройству автоматически. Это важное достижение в автоматике, которое упрощает производственный процесс. |

|