Оборудование по переработке стекла:

режущий ролик

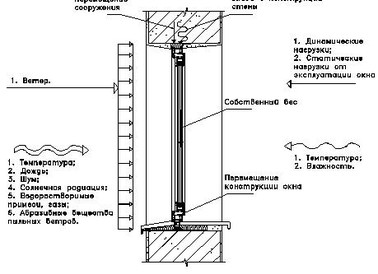

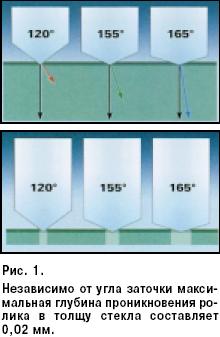

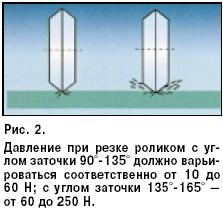

Материал Первый фактор, определяющий качество режущего ролика, а, следовательно, и реза, производимого этим роликом, -- это материал, из которого он изготовлен. Качественная легированная сталь является хорошим материалом для режущих элементов по стеклу, однако при использовании этого материала не достигается оптимальная износостойкость. Более прочным материалом, позволяющим в то же время точно обрабатывать сам режущий ролик, является карбид вольфрама или хард-металл. Именно из этого материала изготавливается большинство типов высококачественных режущих роликов. В случае, когда требуется особая износостойкость режущего ролика (например, на стекольных заводах) в качестве материала для изготовления используется поликристаллический алмаз (PCD).  Шлифовка поверхности ролика Чистота обработки поверхности ролика определяет, насколько воздействие ролика агрессивно к стеклу при резке. Кроме того, шероховатость ролика отражается на верхнем крае обрезной кромки стекла. Тип обработки подбирается с учетом толщины стекла, раскрой которого производится, а также необходимой скорости резки, требуемого качества и легкости разлома, типа резки (криволинейной или прямолинейной).  Угол заточки ролика Угол заточки ролика определяет меру проникновения и степень воздействия резца на поверхность стекла при движении: чем больше угол заточки ролика, тем более агрессивно это воздействие. Для резки толстого стекла таким образом, чтобы его последующий разлом не представлял сложности, а также при криволинейной резке необходимо подбирать больший угол заточки ролика. Однако при этом необходимо учитывать, что и давление, оказываемое на инструмент во время резки, также должно быть большим. При выборе удобно руководствоваться правилом, указанным в Таблице Иллюстрация распределения силы, оказываемой режущим роликом с различным углом заточки на стекло во время резки, представлена на Рис. 1. Оптимальный угол наклона стеклореза при прямолинейной резке составляет приблизительно 70°, при свободной криволинейной резке как для тянущего, так и для ведущего реза -- около 60°, а при резке по шаблонам -- 90°.   Таблица 1.

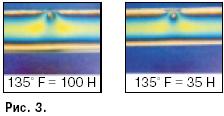

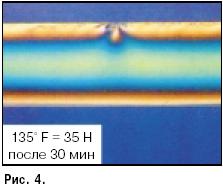

Давление и скорость при резке Давление, оказываемое на режущий инструмент, и скорость движения должны регулироваться соответственно как при ручной, так и при автоматической резке. При прямолинейной резке давление должно быть постоянным. При увеличении скорости резки давление уменьшается, и увеличивается при снижении скорости (как правило, при резке толстого стекла). Криволинейная резка -- более сложный процесс с точки зрения распределения давления: в тех местах, где радиус кривизны изгиба линии реза уменьшается, давление должно значительно увеличиваться. Если давление, оказываемое на режущий ролик с данным углом заточки, слишком высокое, то во время резки вдоль линии реза будет образовываться стеклянная стружка (Рис. 2). Под воздействием механической силы, передаваемой режущим роликом под различным давлением, в стекле образуется напряжение: чем с более высоким давлением осуществляется рез, тем большее напряжение передается стеклу (Рис. 3). Со временем стресс, возникший в стекле, перераспределяется -- рез "стареет" и произвести разлом стекла четко по контуру насечки почти невозможно (Рис. 4). Риски на кромке стекла, образующиеся при разломе после резки роликом с одинаковым углом заточки, но с различной скоростью, схематично изображены на Рис. 5:  Размер и положение ролика во время резки Размер ролика подбирается в соответствии с типом стекла, которое подвергается резке, имея в виду, что режущий ролик с большим диаметром оказывает воздействие наматериал.Такиероликииспользуют при резке особо толстого, армированного, тонированного (с жестким покрытием) стекла. При прямолинейной резке можно подбирать режущий ролик большего диаметра, тогда как при криволинейной резке и, особенно, резке небольших деталей с маленькими радиусами кривизны изгиба линии реза -- ролики с меньшим диаметром. Естественно, проникновение режущего ролика в толщину стекла при различных диаметрах ролика различно (Рис. 6):  Даже все правильно подобранные по типу резки и материалу параметры режущего ролика не гарантируют наилучшего результата, если резка производится некорректно. То есть, положение режущего инструмента не является оптимальным и для смазывания ролика не используется специальная жидкость для резки. Расположение ролика в корпусе стеклореза или режущей головки станка (Рис. 7, 8)   Для достижения наилучшего качества при резке необходимо использовать смачивающую жидкость, воздействие которой позволяет снижать силу трения между режущим инструментом и материалом, тем самым снижая напряжение, которое возникает вследствие воздействия ролика на стекло. Чаще всего в качестве такой жидкости используется керосин, но он не является наилучшим веществом для этого, так как слишком быстро испаряется и поэтому не может достаточно глубоко проникнуть в трещину реза, а также не может основательно смазать ролик и ось крепления. Благодаря использованию специальной смачивающей жидкости во многом улучшается качество достигнутого результата и упрощается сам процесс обработки стекла:

По материалам Торгового дома "Стекло и Мир" | |||||||||||||||||||||||||||||||||||||||||||||||||||||||