Болтовые соединения с затяжкой для ламинированного флоат-стекла

Повышенное время производства и стоимость — главные ограничения, связанные

с применением закаленного стекла. Отожженное же стекло, как правило, не

используется в сочетании с болтовыми соединениями из-за склонности к локальному

трещинообразованию и разрушению.

Чтобы заполнить этот «разрыв» в возможностях применения были сконструированы

и испытаны специальные болтовые соединения для флоат-стекла.

Введение

В настоящее время существующие болтовые соединения пока неадекватны для

применения вместе с флоат-стеклом по соображениям безопасности. Вследствие

этого применяется только упрочненное стекло. Необходимость в такой предварительной

обработке вызывает очень высокую стоимость остекления.

В Лаборатории исследования моделей конструкций Гентского университета,

Бельгия, попытались сконструировать новое болтовое соединение для крепления

отожженного флоат-стекла, для чего применялся в основном метод экспериментов

и испытаний.

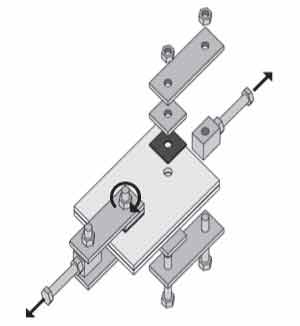

Рис. 1. Сборка образца для испытаний

Рис. 2. Результаты испытаний для болтов с центрирующим пояском и болтов с затяжкой

Плотная посадка против предварительной затяжки

В стальных конструкциях есть основное отличие между болтовым соединением

с плотной посадкой на центрирующий поясок (установочные болты) и болтовым

соединением с предварительным натягом (гарантированной затяжкой). Главное

отличие состоит в направлении передачи силы от болта к детали. В соединении

с установочным болтом силы прямо передаются на кромку посадочного отверстия

и на центрирующий поясок установочного болта. Для оптимизации площади

контакта диаметр отверстия должен совпадать с диаметром пояска болта.

Если это невозможно, то зазор между пояском болта и кромкой отверстия

заполняют уплотнительным материалом. Известный музей стекла Hanz Schmitz

Haus — пример стеклянной конструкции с таким способом крепления [1].

В болтовом соединении с затяжкой силы передаются через трение на поверхности

вокруг отверстия. Коэффициент трения и величина затяжки определяют несущую

силу. Чтобы избежать разрушения и устранить концентрацию напряжений в

стекле, происходящую из-за непосредственного контакта с болтом, диаметр

отверстия должен быть несколько больше диаметра болта.

Рис. 3. Сборка для испытаний без ламинирующего слоя

Метод

Для изучения возможностей этих двух типов болтовых соединений в сочетании

с ламинированным отожженным флоат-стеклом были проведены испытания при

невысоких нагрузках. Образцы для испытаний были изготовлены из отслуживших

ламинированных стеклянных балок, они имели две полированные кромки и две

необработанные кромки отреза. Однако это не оказало серьезного влияния

на результаты — все разломы при разрушениях инициировались в области отверстия,

а не по кромке листа стекла.

Влияние параметров соединения при разрушающих нагрузках, как будет показано

в следующем разделе, доказывает это суждение.

Результаты первой серии испытаний показали лучшее поведение у соединения

для болтового соединения с центрирующим пояском (рис. 2). Объяснение этому

может быть такое — несущественное трение между алюминиевой прокладкой

и стеклом при малой величине затяжки болтов.

То есть стальные болты при незначительной затяжке под нагрузкой скользят

к краю отверстия в стекле, вызывая его хрупкое разрушение. Чтобы устранить

это, была проведена идентичная серия испытаний с только одним отличием:

алюминиевая прокладка квадратной формы приклеивалась к стеклу. В результате

видно, что в этом случае болты с затяжкой несут гораздо большую нагрузку

до разрушения стекла. К сожалению, нагрузка, вызывающая первоначальное

разрушение, оказалась не пропорциональна моменту затяжки болтов. При гарантированной

затяжке 15 Н•м эта величина даже снизилась, как для образца с приклеенной

шайбой, так и с шайбой без клея по сравнению с болтовым соединением с

моментом затяжки 10 Н•м. Тот факт, что большая начальная затяжка вызывает

более раннее начало разрушения стекла, можно объяснить свойствами материала

ламинирующего слоя в стекле — поливинилбутирала (Polyvinyl butyral, PVB).

Из-за малой собственной жесткости прослойка из PVB оказывается локально

сжатой при затяжке болтов. Вследствие этого стекло локально сжимается

и выгибается, что означает дополнительную нагрузку на стекло. Чтобы уменьшить

эту проблему, в зоне болта необходима намного более жесткая ламинирующая

прослойка.

Поэтому были проведены отдельные испытания (рис. 3). У образцов для этого

был удален ламинирующий слой и были вставлены между листами стекла только

две алюминиевые шайбы толщиной 1 мм.

Очередная серия испытаний несущей способности была проведена именно для

этой конфигурации. Результаты полностью совпали с ожиданиями, см. рис.

4. Минимальная разрушающая нагрузка, при которой начиналось выщербление

стекла по краю отверстия, по сравнению с образцом из ламинированного стекла

увеличилась вдвое, а несущая способность соединения выросла еще более

— на 68%.

Рис. 4. Результаты испытаний для болтов с затяжкой 20 Н.м для ламинированного стекла и наложенных стекол без ламинирующего слоя, но с алюминиевой прокладкой между ними

Рис. 5. Результаты испытаний как функция толщины стекла

Рис. 6. Результаты испытаний как функция расстояния между отверстием и кромкой стекла

Рис. 7. Результаты испытаний как функция толщины алюминиевых прокладок

Параметры

Оказалось, что болтами с затяжкой можно передать значительную нагрузку

на отожженное ламинированное стекло. Однако очень важно уделять особое

внимание всем деталям этого соединения.

Для изучения влияния разных параметров болтового соединения на несущую

нагрузку были проведены серии испытаний. В каждой серии изменялся только

один из параметров соединения по сравнению с контрольной серией. Для всех

серий испытаний в качестве контрольной выступала серия с и без ламинирующего

слоя стекла, описанная выше.

Первый исследуемый параметр — толщина стекла. Вдобавок к контрольной серии,

где толщина стекла была 8 мм, были проведены еще две серии испытаний —

для двух наложенных через прокладку листов стекла толщиной 6 мм и двух

толщиной 4 мм. Как и ожидалось, нагрузки увеличивались с ростом толщины.

Однако было также отмечено, что величина минимальной нагрузки до начала

хрупкого излома и выщербления по кромке отверстия росла быстрее, чем

максимальная несущая нагрузка, нелинейно с ростом толщины стекла.

Следующий изменяемый параметр — это расстояние от центра отверстия до

края листа стекла. Эта величина варьировалась от 30 до 50 и затем до 70

мм. Из-за этого фактора нагрузочная способность болтового соединения с

затяжкой распределилась неравномерно. При расстоянии 30 мм болт был слишком

близко к кромке листа.

На расстоянии 70 мм два болта были слишком сближены друг к другу на испытываемом

образце (150 Ч 230 мм). Это стало причиной того, что минимальная разрушающая

нагрузка оказалась F = 0,0 кН для образца с наложенными стеклами 6 мм

+ 6 мм.

Толщина алюминиевых вставок между наложенными стеклами и 2 прокладок между

стеклами и стальными пластинами варьировалась от 1 мм до 3 мм. Чтобы узнать,

насколько существенно влияет этот параметр, были проведены испытания для

разных сечений прокладок и вставок.

Толщина 1 мм недостаточна, чтобы перераспределить нагрузку от затяжки

между стальной пластиной и стеклом по площади вокруг отверстия. Не было

большого различия между толщиной 2 мм и 3 мм, но толщина 2 мм достаточна

для такого размера соединений.

Параметром, который оказал наибольшее влияние на результаты испытаний

несущей способности соединения с затяжкой, оказался размер пластинок.

При увеличении стороны алюминиевых шайб с ?50 мм до ?60 мм площадь клееного

соединения увеличилась практически вдвое. Испытания показали, что для

обоих образцов минимальная разрушающая нагрузка изменялась, следуя именно

этому фактору.

При уменьшении размеров прокладок до ?40 мм ожидалось получить намного

меньшую несущую способность. Этому было найдено только одно объяснение

— более высокая удельная нагрузка сжатия от затяжки болтов, распределенная

на меньшей площади контакта прокладки и стекла.

Плюс ко всему было изучено влияние формы прокладок на несущую способность

соединения. С этой целью были также проведена серия испытаний с круглыми

алюминиевыми шайбами ?56,4 мм, что соответствует площади квадратной прокладки

?50 мм. Круглая форма показала несколько худшую несущую способность, но

лучшие показатели по величине остаточного напряжения.

Диаметр отверстия был следующим исследуемым параметром. С его изменением

также изменяли и диаметр болта, который был всегда на 2 мм меньше диаметра

отверстия. Первые результаты испытаний показали неожиданно большое увеличение

несущей способности для образца с двумя наложенными стеклами толщиной

8 мм + 8 мм и сверлением в стекле ?12 мм (болт — ?10 мм). Объяснение этого

факта лежит в выборе момента затяжки: сила от затяжки обратно пропорциональна

диаметру болта при одинаковом моменте затяжки, она растет с уменьшением

диаметров болта и отверстия под него.

Из этих соображений была проведена дополнительная серия испытаний. В этой

серии сила затяжки была одинакова для двух разных диаметров болта. Серия

состояла в испытаниях соединений с болтом ?10 мм и моментом затяжки 15

Н•м и болтом ?14 мм и моментом затяжки 20 Н•м. Чтобы иметь одинаковую

поверхность приклейки прокладок, отверстие в стеклах было постоянным и

равным ?16 мм. По результатам испытаний не было видимых различий. Только

минимальная разрушающая нагрузка 6,1 кН в образцах с 2-мя наложенными

стеклами толщиной 6 мм была слишком низкой.

Это снижение было заметно и при предыдущих тестах. Пояснение для малости

такой величины не нашлось ввиду проведения испытаний при смене всего двух

значений каждого параметра.

Тесты с болтом диаметром 10 мм в отверстии 16 мм и гарантированным моментом

затяжки 20 Н•м показали, однако, что большая сила затяжки (т.е. сжатия

листов) может также снизить величину несущей способности болтового соединения.

Последний параметр, подлежавший изменению — толщина стальных пластин.

Для визуального уменьшения размеров соединения толщина стальных пластин

была уменьшена до 3 мм. При этом и минимальная разрушающая нагрузка и

максимальная несущая нагрузка уменьшились незначительно. Опять выяснилось,

что значение минимальной разрушающей нагрузки 6,1 кН слишком мало.

Выводы и заключение

Было обнаружено первое отличие между болтовым соединением с плотной посадкой

без зазора на центрирующий поясок и болтовым соединением с гарантированной

затяжкой. После увеличения трения между стеклом и алюминиевой прокладкой

путем склеивания их вместе, стала очевидной возможность использования

болтового соединения с затяжкой в качестве несущего соединения для стеклянных

конструкций.

Испытания показали, что даже незначительные изменения параметров соединения

и их сочетание может существенно повлиять на несущую способность соединения.

Например, алюминиевая прокладка незначительной толщины между стальной

пластиной и стеклом может инициировать процесс хрупкого разрушения по

кромке стекла, в то же время увеличение стороны квадратной алюминиевой

пластинки (прокладки) может вызвать увеличение несущей способности соединения

почти на 50%.

Также необходимо отметить, что изменение сразу нескольких параметров может

дать неожиданный эффект.

Эти тесты были нацелены в первую очередь, чтобы показать влияние разных

параметров, то есть результаты этих испытаний нельзя применять необдуманно.

Несмотря на это, данные тесты показывают пригодность использования болтового

соединения с затяжкой для остекления с помощью отожженного ламинированного

стекла и его способность передавать значительные усилия. Данное болтовое

соединения с затяжкой и с приклеенной к стеклу алюминиевой прокладкой

по сравнению с соединением на центрирующий поясок может нести вдвое большую

нагрузку.

Более детально с результатами испытаний можно ознакомиться в [2].

Ссылки

1. Wellershof, Frank and Sedlacek, Gerhard. «Glass Pavilion Rheinbach

— Stability of Glass Columns». Proceedings of Glass Processing Days 2003.

Tampere. 2003. p. 316–318.

2. Callewaert, Dieter. «Bout- en lasverbindingen in floatglas: experimentele

studie». Master Thesis, Ghent University. 2006, unpublished.

По материалам доклада арх. Дитера Каллевэрта и др.(ir.-arch. Dieter Callewaert, dr. ir.-arch. Jan Belis, prof. dr. ir. Rudy Van Impe, prof. dr. ir. Guy Lagae and ir. Matthieu De Beule), Гентский университет, Лаборатория исследования моделей конструкций, кафедра Строительной инженерии, Гент, Бельгия, на GLASS PERFORMANCE DAYS 2009, Тампере, Финляндия