Деревянное евроокно

Кто бы что ни говорил, а изделия из древесины

экологичны — помимо эмоциональных характеристик о «теплоте» и органичности

деревянных вещей для человека, есть целый ряд свойств, которые присущи

древесине и уникально в ней сочетаются.

Это высокая прочность при небольшой объемной массе, низкая теплопроводность

и звукопроводность, высокая морозостойкость, легкость в обработке, простота

утилизации, низкий коэффициент температурного линейного расширения, нетоксичность

продуктов сгорания по сравнению с пластмассовыми изделиями или из прессованной

стружки.

Кстати, в случае пожара деревянные детали сопротивляются огню, обгорая

медленно, и не выделяют токсинов. Более того, угольная корка препятствует

проникновению огня внутрь древесины, деревянные конструкции не сразу теряют

устойчивость. Пластмассовые материалы деформируются при высокой температуре,

при сгорании оконной пластмассы в условиях обычного пожара из нее выделяется

диоксин, высокотоксичный материал с высокой степенью проницаемости. Поэтому,

например, в Германии, не только здания, в которых выгорели пластиковые

окна, но и прилегающие к ним территории подлежат специальной санации —

иначе не получить разрешения на дальнейшую эксплуатацию объектов, пострадавших

от пожара. Современные лакокрасочные материалы на водной основе для покрытия

древесины относятся к разряду негорючих и не выделяют токсинов во время

эксплуатации.

Недостатки древесины — существенная анизотропность, наличие местных пороков

(сучки, трещины, смоляные карманы, и др.), гигроскопичность. Присутствие

избыточной влаги в древесине снижает формоустойчивость и усложняет обрабатываемость,

вызывает растрескивание, коробление и поводки готовых изделий, неодинаковость

разбухания по длине, разность между коэффициентами разбухания для тангенциального

и радиального сечений. Значительная разность в теплопроводности вдоль

и поперек волокон обусловливает учет этой особенности в деревянных конструкциях

окон и дверей.

Эти недостатки практически полностью устраняются правильной технологией

изготовления слоеных клееных заготовок — «евробруса» и «еврощитов» из

т.н. бездефектной древесины.

Евробрус для европрофиля

Ценность бездефектной древесины объясняется не просто ручным подбором

заготовок для изделий. Дерево в клееном пакете приобретает особые свойства.

Проще говоря, его «не коробит и не ведет», оно лучше обрабатывается до

квалитетных размеров.

Оконный евробрус — самый распространенный клееный полуфабрикат. Из евроазиатских

пород древесины для изготовления оконных переплетов преимущественно используют

ель, сосну, пихту, лиственницу, а также дуб (последний — чаще в России,

чем на Западе).

Для изготовления окон используется трехслойный клеенный брус сечением

68x83 или 78x86 мм из натуральной древесины различных пород (сосна, дуб,

красное дерево). Брус клеится из трех ламелей. Ламели накладываются при

склейке таким образом, чтобы годовые кольца древесины примыкали под определенным

углом, благодаря чему возникает так называемое сопротивление волокон.

В результате готовый брус приобретает повышенную прочность и устойчивость

к деформациям.

К клею, скрепляющему ламели, выдвигаются очень жесткие требования — категория

D4. Обычно это трехкомпонентная поливинилацетатная композиция с фунгицидными

добавками. Проникая в структуру дерева, он намертво соединяет детали.

В обоих случаях ламели изготавливаются из высококачественной цельной или

сращенной по длине древесины без дефектов (полностью исключаются трещины,

выпадающие сучки, посинения, остатки смолы и т.п.).

Влажность древесины для клееного окна контролируется на всех этапах производства

и должна быть в пределах от 10 до 15% (обычно 12 ±2%). Разброс показателей

влажности отдельных деталей оконного переплета в общем случае должен укладываться

в 4%, а при использовании клееного бруса из ламелей, сращенных на зубчатый

шип (высота зуба 4–15 мм при ширине основания от 4 до 12 мм), разброс

не должен превышать 2%.

У деталей углового соединения, выполняемого на шипах, влажность тоже

должна быть не более 10 ±2%. То же самое относится и к показателям влажности

для изготовления самого сращенного или наборного бруса. Сращивание по

длине не ухудшает качество бруса, но сращенный брус значительно дешевле

цельного, так как клеится из более коротких заготовок (не менее 200 мм),

которые, учитывая жесткие требования к качеству, дешевле цельных трех-

или шестиметровых ламелей. Немецкий стандарт DIN 68360 (часть 1, «Древесина

для столярных работ. Требования к качеству при наружном применении») допускает

наличие и в цельном, и в клееном материале вросших сучков, если они не

влияют на функциональные свойства окна и его эксплуатационную долговечность.

В среднем слое клееного оконного бруска используются сращенные на зубчатый

шип ламели, которые должны удовлетворять последнему из названных стандартов

по технологическим характеристикам, однако вполне могут иметь при этом

«непрезентабельный» внешний вид.

Правила выполнения строительных работ в Германии предусматривают, что

соединение на зубчатый шип в оконных переплетах с прозрачным покрытием

допускается только по согласованию с заказчиком, чтобы не просвечивались

микрошиповые соединения ламелей.

Отделка окон прозрачными лаками предполагает использование бруса с наружным

слоем из цельной ламели в пределах мерной длины. При покрытии непрозрачными

красками может применяться брус со сращенными в длину наружными ламелями.

|

ДЕРЕВЯННОЕ ЕВРООКНО ТИПА IV 78/4

Особенности конструкции окна |

80 лет поворотно-откидного окна

Понятие «евроокно» вошло в наш язык вместе с появлением на рынке СНГ окон

немецкой системы IV (это не римская четверка, а сокращение «и-фау», от

немецкого слова IsolierVerglasung, означающего применение изолирующего

стеклопакета). Нашим потребителям эти окна были представлены сначала в

виде более дешевых металлопластиковых конструкций из полимерных профилей.

Появлению окон IV на Западе предшествовало изобретение оконных устройств

серии DK (сокращение от немецких глаголов drehen — повернуть и kippen

— откинуть), позволяющих держать открытую створку как в обычном распахнутом

положении («поворотном»), так и в нижнеподвесном («откидном»). Изобретенные

еще в тридцатых годах прошлого века, эти шарниры получили распространение

задолго до появления оконных профилей из пластмассы. Иными словами, первые

окна с DK-фурнитурой, появившиеся на европейском рынке, имели исключительно

деревянные оконные переплеты.

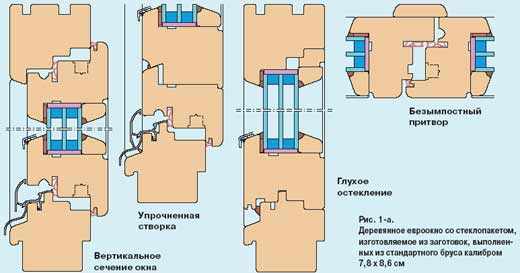

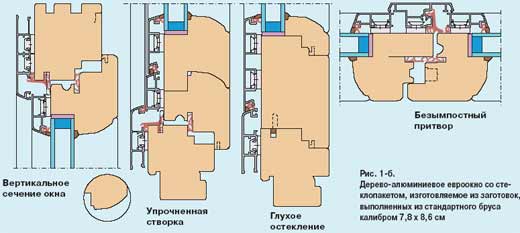

На рис. 1 показаны сечения оконных блоков, выполненных из стандартного

бруса калибром 7,8x8,6 см: а) деревянное окно, б) дерево-алюминиевое

окно.

При изготовлении переплетов из клееных брусков важно следить за расположением

клеевых швов, так чтобы в процессе эксплуатации они не подвергались прямым

атмосферным воздействиям.

Конструкция профиля должна быть симметричной, а материал, в том числе

и в среднем слое, по качеству должен отвечать требованиям стандарта. Однако

современные клеевые композиции после полимеризации (при высыхании) достаточно

стабильны, влагостойки и обладают малой гигроскопичностью.

Следует иметь в виду, что детали из более плотной древесины (дуба, лиственницы)

хотя и обладают большей прочностью и особой декоративностью, но все же

сильнее «играют» при эксплуатации, то есть склонны к разбуханию или усадке,

в зависимости от окружающих условий. Наиболее подходящей для производства

оконного бруса из древесины лиственных пород считается плотность 0,45–0,70

г/см3. Материал же хвойных пород, в силу особенностей древесной структуры,

уже при плотности 0,35 г/см3 обладает примерно теми же свойствами, какие

имеет лиственная древесина при плотности 0,45 г/м3.

Формоустойчивость существенно зависит от направленности волокон, и потому

в одном брусе не допускается использовать детали с большими различиями

в расположении годовых колец и волокон. Детали для сращивания с расстоянием

между годовыми кольцами более 4 мм бракуются, косослой, особенно на наружных

ламелях, недопустим.

В отношении устойчивости к повреждениям биологического происхождения замечено,

что деревянные окна в условиях Европы довольно редко подвергаются внешним

атакам насекомых (если только древесина в процессе роста не была ими заражена).

Куда опаснее для деревянных изделий поражение грибками. При выборе материала

важно оценить химический состав древесины с учетом того, что в ядровой

зоне ствола накапливаются неструктурные компоненты, влияющие на удерживание

деревом влаги, избыток которой (влажность более 20%) и служит предпосылкой

для развития грибов-вредителей. С этой точки зрения, а также с учетом

концентричного расположения годовых колец и склонности к растрескиванию,

неравномерности усадки, сердцевина дерева при производстве клееного бруса

выбраковывается.

Особенности при выборе поворотно-откидной фурнитуры для деревянных окон

— более высокая несущая способность, чем для металлопластиковых конструкций,

особенно при применении створок большого размера; возможность регулировки

в трех плоскостях минимум на 3–5 мм; защита от взлома, упоры от захлопывания

створок...

Оптимальное качество и производительность при производстве оконно-дверных

конструкций достигается на современном технологическом оборудовании —

обрабатывающих центрах с ЧПУ.

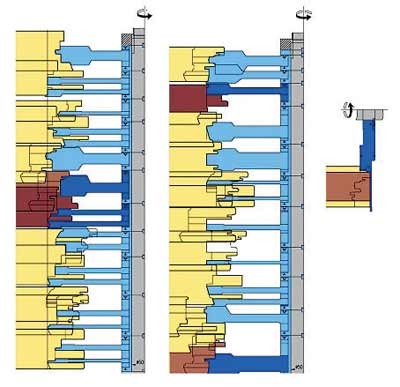

Наиболее производительное изготовление оконно-дверных конструкций обеспечивается

на специализированных обрабатывающих центрах (например, наборными фрезами

фирмы Leitz на специализированных ОЦ фирмы Weinig UC6, UC,10/5 или UC12,

см. схему на рис. 2).

Преимущества такого способа механической обработки деревянных заготовок

очевидны:

|

ДЕРЕВО-АЛЮМИНИЕВОЕ ЕВРООКНО ТИПА IV 78

Особенности конструкции окна |

«Без сучка и задоринки»

Скоростное фрезерование оконного и других сложных профилей, снижение

отходов и брака на этапе механической обработки выдвигает требование

к бездефектности древесины во всех слоях клееного бруса (как и щита).

Это повышает стойкость инструмента, геометрическую стабильность погонажных

изделий, устранение вырывов и задиров. Не требуется прибегать к заделке

дефектных участков шпаклевочными материалами (пусть даже тонированными

под цвет и структуру основного материала). Словом, чтобы было «без сучка

и задоринки», все сучки, участки с косослоем, смоляные карманы, трещины

и прочее вырезаются, а на торцах дощечек нарезаются микрошипы, дозировано

наносится клей, дощечки с усилием сплачиваются встык и наращиваются

по длине.

Полученные бессучковые ламели можно использовать не только для евробруса

или еврощита, а и для производства оконно-дверных профилей, деталей

для корпусной и мягкой мебели, комбинированных брусьев (например — один

слой дуб, два других — сосна) или для сэндвич-полов.

Клееный брус из сращенной древесины сечением до 200?Ч?200?мм применяется

взамен цельного пиломатериала для изготовления силовых элементов деревянных

конструкций, балок, перекрытий и даже стеновых материалов.

Бездефектная древесина также подходит для промышленного изготовления

наборов для деревянных строений. Даже предлагаются деревянные сауны

из комбинированных брусьев, где внутренние поверхности изготовлены из

благородных лиственных пород, которые не выделяют смолистых веществ

при нагреве. Клееная конструкция остается стабильной в условиях переменной

влажности и перепадов температуры (100–150°C), а сложные в сечении фрезерованные

пазы и выступы образуют соединения элементов «в замок».

Чтобы ламель, брус или щит были качественными, недостаточно одной выбраковки

или подбора слоев. Нужно использовать прессы, которые позволяют добиться

очень тонкого клеевого слоя и глубокого его вдавливания в структуру

дерева. Улучшению пропитки и увеличению прочности клееного изделия способствуют

также склеивание по свежему, только что отфрезерованному шипу и фугованной

пласти. Поры дерева не успевают закрыться или запылиться, клей охотно

проникает между волокон.

Рис. 2. Схема обработки пакета заготовок наборным инструментом

Сколько и чего?

Вложения в простейшее самоокупаемое производство бездефектного клееного

бруса разного сечения оцениваются от 20 до 50 тыс. долларов. Механизированный

участок на действующем предприятии, где используются резервы и отходы

основного производства, оснащается за 4–12 тыс. долларов. Типичная производительность

станков для шипования и сплачивания (например, комплект ProfiJoint фирмы

Grecon из группы Weinig, Германия) обеспечивает производительность порядка

3500–4000 погонных метров шипованной ламели в смену.

Охватить весь цикл производства бездефектной древесины можно уже за

200–500 тысяч долларов первоначальных вложений. Для этого необходим

полноценный комплект оборудования, состоящий из шипорезного фрезерного

станка, передающего участка (питателя-толкателя) и пресса для наращивания

ламелей. Другой пресс для склейки ламелей по пласти позволяет получить

желаемый брус или щит, спрос на которые постоянно растет.

Поэтому при производстве клееной древесины процветает кооперация — одни

распускают, другие сушат, третьи режут, шипуют, клеят и сплачивают,

а четвертые изготавливают из этого материала готовые изделия.

Продуктивное использование коротких заготовок возможно на любом предприятии,

не только мебельном или строительном. Высокая производительность при

доступной цене установок для шипового сращивания позволяет пускать в

дело короткомерные отходы и извлекать из этого выгоду даже в условиях

небольших деревообрабатывающих фирм. Можно получить солидные конкурентные

преимущества, если решиться на приобретение такой линии.

Актуальность использования отходов цельной древесины не только для бездефектного

бруса, но и для щитовых изделий, подтверждается еще и тем, что цена

импортных листовых материалов из ДВП и ДСП будет расти и дальше, в том

числе из-за ожидаемого введения более высоких ввозных пошлин на готовые

изделия и полуфабрикаты из дерева и древесных плит.

С. Шовкопляс

Использованы иллюстрации из доклада компании «Leitz» на форуме «Деревообработка»,

Киев, осень 2007 г.