Горючесть алюминиевых фасадных конструкций: миф и реальность

Алюминий и его сплавы являются наиболее распространенными среди цветных

металлов материалами и находят все более широкое применение в транспорте,

строительстве, упаковке, электротехнике и производстве предметов быта.

Благодаря уникальному комплексу свойств они успешно выдерживают конкуренцию

со стороны других конструкционных материалов таких как сталь, бетон, дерево,

пластмассы, стекло и др.

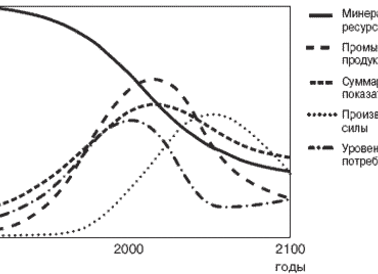

К сожалению, в России — одном из крупнейших мировых производителей первичного

алюминия — использование алюминия для этих целей существенно отстает от

уровня развитых стран. Из произведенного в прошлом году 3,76 млн. т. алюминия

только немногим более 600 тыс. т. было использовано в виде изделий для

внутреннего потребления в стране.

Причин этому несколько. В первую очередь, низкий спрос на алюминиевую

продукцию в России обусловлен значительным спадом промышленного производства.

Однако немаловажную роль сыграло имевшее в советское время подчинение

потребления цветных сплавов нуждам военно-промышленного комплекса и, как

следствие, недостаточная до настоящего времени осведомленность производителей

и потребителей гражданской промышленной продукции о свойствах алюминия

и его сплавов и их преимуществах в сравнении с другими материалами.

Отсюда и ошибочные представления у многих, например, о токсичности или

излишне высокой стоимости алюминия, невысокой коррозионной стойкости или

недостаточной механической прочности его сплавов и др. А эти стереотипы

создают препятствие применению алюминия в изделиях, сооружениях и машинах.

Очередной миф — “ѕалюминиево-магниевые сплавы горятѕ и специалисты-материаловеды,

работающие в авиации, это прекрасно знают...”. Почти сорокалетний опыт

работы автора в авиационной промышленности, связанный с плавлением, литьем

и горячей обработкой давлением практически всех марок алюминиевых деформируемых

сплавов, позволяет судить об ошибочности этого утверждения.

Известно, что горение — это высокотемпературное окисление, характеризующееся

высокой скоростью процесса и выделением значительного количества тепла.

Поэтому представления о горючести алюминия и его сплавов в первую очередь

связаны с большим сродством алюминия к кислороду.

Алюминий отличается от меди и железа значительно более высокой теплотой

окисления. Его окисел очень стабилен и плохо восстанавливается. Это свойство

широко используется в металлургии, где алюминий применяют в качестве раскислителя.

Известно, что при нагреве мелко раздробленного алюминия он энергично сгорает

на воздухе. При этом выделяется 31 кДж энергии на 1 г окислившегося алюминия,

это чуть меньше тепла, образуемого при сгорании 1 литра природного газа.

Чем мельче частицы алюминия, тем необходима меньшая температура нагрева.

Так алюминиевый порошок, смешанный с выделяющими кислород веществами,

начинает интенсивно гореть при температуре воспламенения 250-300°С. Распыленный

же в воздухе алюминиевый порошок с размерами частиц менее 100 мкм способен

образовывать взрывчатую смесь при комнатной температуре.

Еще один пример возгорания дисперсного алюминия — горение капель алюминиевого

расплава в шлаке, снятом с зеркала ванны печи. Исследования показывают,

что в этом случае сгорают капли размером 1 мм и менее. Их доля в шлаке

может достигать 20-25%.

Теплота окисления металлов (кДж / моль О2)

В компактной же форме алюминий и алюминиево-магниевые сплавы ни в твердом,

ни в расплавленном состояниях в атмосферных условиях не горят, не поддерживают

горения и не способствуют распространению пламени. Это свойство алюминиевых

сплавов позволяет успешно плавить их в пламенных отражательных печах,

подвергая непосредственному окислительному воздействию пламени горелок.

Алюминиевая поверхность под действием огня нагревается и при достижении

температуры плавления начинает оплавляться, но не горит. Такое поведение

металла при взаимодействии с кислородом обусловлено достаточно высокими

защитными свойствами образующейся на поверхности окисной пленки и возможностью

отвода тепла из зоны реакции вглубь металла вследствие высокой теплопроводности

алюминия.

|

Алюминий и алюминиево-магниевые сплавы в массиве ни в твердом, ни в расплавленном состояниях в атмосферных условиях не горят, не поддерживают горения и не способствуют распространению пламени. |

Известно, что свежая зачищенная поверхность алюминия даже при комнатной

температуре довольно быстро покрывается окисной пленкой, толщина которой

в первые часы окисления достигает 1,7-2,1 нм. При дальнейшей выдержке

на воздухе толщина оксидного слоя медленно в течение 70-80 дней увеличивается

до 3 нм и затем рост пленки практически прекращается.

С повышением температуры толщина окисной пленки на поверхности алюминия

растет и при температурах, близких к точке плавления, достигает 100 нм.

На чистом алюминии до температур 700-1000°С она состоит из g-Al2O3, решетка

которого подобна кристаллической решетке собственно алюминия.

Это обеспечивает хорошую адгезию g-окиси алюминия на металле, сплошность

и отсутствие пор и трещин. Единственный способ проникновения кислорода

к алюминию — диффузия ионов через окисную пленку — процесс достаточно

медленный даже при высокой температуре нагрева.

Вот почему, несмотря на высокое сродство алюминия с кислородом и экзотермический

характер реакции окисления, процесс горения алюминия в результате этой

реакции развития не получает.

Механические свойства полуфабрикатов из сплава АД31Т1

В сплавах алюминия с магнием ведущую роль в окислении играет магний,

поскольку является поверхностно активным элементом и обладает еще большим,

чем алюминий, сродством к кислороду. Поэтому в алюминиево-магниевых сплавах,

содержащих до 1,0% магния, окисная пленка состоит в основном из шпинели

MgAl2O4, и при более высоких содержаниях магния — только из MgO. Пленка

на алюминиево-магниевом сплаве из MgO хуже защищает от окисления и потерь

магния, чем g-Al2O3 или a- Al2O3 на алюминии, но и она не допускает возгорания

металла при нагреве в кислородосодержащей атмосфере.

Сплавы на основе железа и алюминиевые сплавы в отношении горения практически

равнозначны — свидетельствуют испытания, проведенные фирмой Signet Laboratories

в США по заказу компании Kaiser Aluminium. Как отмечается в материалах

Американской Алюминиевой Ассоциации, все указанные сплавы в ходе этих

испытаний вели себя одинаково и были полностью негорючими, как и стальные

материалы.

Алюминий и его сплавы от стальных материалов отличает более низкая температура

плавления, данные по которой для сплавов, используемых в производстве

строительных конструкций, то есть, алюминиевые сплавы уступают сталям

по огнестойкости. Большинство алюминиевых сплавов начинают заметно снижать

прочность при температурах 200-250°С и поэтому имеют более низкий максимум

рабочей температуры по сравнению со сталью. Эта особенность алюминиевых

сплавов должна учитываться при проектировании строительных конструкций.

Необходимо предусматривать защиту структурной целостности конструкций

от воздействия огня в течение требуемого времени с помощью техники огнестойкой

отделки или вспенивающихся защитных покрытий, использовать комбинированные

профили со специальными термоизолирующими элементами, позволяющими увеличить

время прогрева каркаса и уменьшить температурные деформации при нагреве,

применять водяные завесы, создаваемые спринклерными системами пожаротушения,

а также другие известные строителям приемы.

|

Некоторые свойства алюминиевых сплавов |

В 1962 г. американская компания ALCOA (США) опробовала защиту от пожара

алюминиевых конструкций зданий покрытиями из легкого бетона на основе

вермикулита. Было доказано, что толщина покрытия, необходимая для предотвращения

увеличения температуры алюминиевых колонн более 190°С и 260°С в течение

4 часов, лишь чуть больше, чем для стали.

Для стальных колонн в соответствии с требованиями Американского общества

по испытанию материалов такие покрытия требуются для предохранения от

нагрева свыше 540°С. Использование легкого бетона было признано эффективным

способом защиты алюминиевых строений.

Традиционные светопрозрачные конструкции из алюминиевых сплавов с применением

обычного листового силикатного стекла имеют, как правило, низкую огнестойкость

— до 8-10 минут по признаку потери целостности. В то время как в соответствии

с требованиями СНиП 21-01-97 конструкции, ограждающие пути эвакуации (в

том числе и светопрозрачные), должны иметь предел по огнестойкости не

менее 45 минут (ЕI-45, IV класс огнестойкости). При этом потеря целостности

(Е) характеризуется образованием в конструкции сквозных трещин или отверстий,

через которые проникают продукты горения или пламя, либо выпадением фрагмента

конструкции.

Потеря же теплоизолирующей способности характеризуется высокой интенсивностью

теплового излучения, проходящего через светопрозрачное заполнение конструкции.

В этом случае плотность теплового потока принимают 3,5 кВт/кв. м на расстоянии

500 мм от необогреваемой поверхности.

Приведу несколько примеров. Немецкая компания SchЯco предлагает ряд системных

решений для защиты зданий от огня за счет применения огнестойких алюминиевых

дверей, фасадов и стекла, а также компонентов огнестойкой конструкции

(фурнитуры, уплотнителей, крепежа и пр.), которые прошли тестирование

в Технологическом центре в Билефельде — одном из крупнейших в мире испытательных

центров. Ею разработаны системы Firestop для дверей и перегородок с огнестойкостью

30, 60 и 90 минут.

На “Заводе Алюминиевых Конструкций” (www.zavod-ak.com) применяют профили

с термоизолирующими элементами АГРИСОВГАЗ и ТАТПРОФ, а также многослойные

композиционные стекла со вспенивающимся при температурах 150-300°С и образующим

теплозащитный коксовый слой клеевым составом. Освоен серийный выпуск фасадов

и перегородок с огнестойкостью EI-60 и EI-90. На сертификационных испытаниях

огнестойкая конструкция из системы AGS-150, противостояла открытому пламени

120 минут, показав реальное соответствие уровню EI-120 (I класс огнестойкости).

Сравнение свойств Al и Fe

Следует отметить, что ряд свойств алюминиевых сплавов облегчает решение

задачи повышения огнестойкости конструкций. Среди этих свойств следует

отметить более высокую теплоемкость алюминия, требующую большего (в 1,6

раза) по сравнению с железом количества тепла, необходимого для одинакового

увеличения температуры при равной массе конструкции.

Большая теплопроводность алюминия при значительно меньшей плотности обеспечивает

в условиях нестационарного процесса нагрева более высокую (почти в 6 раз)

теплопроводность, а значит скорость выравнивания температуры по массе

конструкции, что исключает локальный перегрев, способствует рассеиванию

тепла и помогает сократить количество мест, где могла бы произойти существенная

потеря свойств материала.

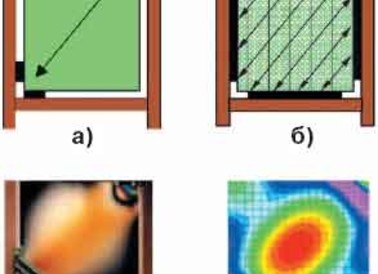

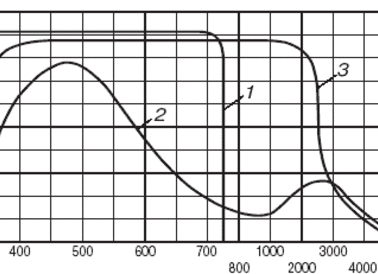

И наконец, отличная способность алюминия к отражению лучистой энергии

обеспечивает лучшую защиту конструкции от перегрева при пожаре. При этом

чем больше длина волны света, тем интенсивнее (особенно в инфракрасной

части спектра) она отражается алюминием. В реальных условиях поверхностная

окисная пленка на алюминиевых сплавах уменьшает на 10-15% отражательную

способность. Однако и в этом случае она значительно превышает 5% коэффициент

отражения для окрашенной стали и 25% — для нержавеющей стали. Это придает

алюминиевым конструкциям дополнительные преимущества

Еще раз нужно подчеркнуть, что алюминий и его сплавы в компактной форме

в атмосферных условиях не горят и не поддерживают горения. При проектировании

конструкций необходимо учитывать весь комплекс свойств этих сплавов как

способствующих повышению огнестойкости, так и ее снижающих, а также применять

способы защиты структурной целостности конструкции от воздействия огня.

В мире накоплен огромный опыт успешного применения алюминия и его сплавов

(в том числе и алюминиево-магниевых композиций) в конструкциях, требующих

высокого сопротивления возгоранию и распространению пламени, включая суда,

нефтяные платформы, грузовики с жидкими огнеопасными веществами, общественные

здания (типа павильонов, торговых центров, арен) и др. сооружения.

Есть все научно-практические основания для широкого использования алюминиевых

сплавов в строительстве, особенно для фасадных и светопрозрачных ограждающих

конструкций.

Академик РАЕН АЛЮСИЛ, МВиТ

По материалам доклада

на II-м международном конгрессе

“Алюминий в строительстве”,

Москва, октябрь 2006.