Изготовление оконных блоков из ПВХ профиля

4 331

Традиционным предназначением строительного стекла, в певую очередь всегда считалась защита от влияния непогоды. Сегодня функции стекла стали намного шире и позволяют свободно реализовывать индвидуальные творческие замыслы. Использование стекла позволило развиваться не только научной отрасли и быть обьектом научных изысканий, но и на равных конкурировать как отделочный и констукционный материал с традиционными строительными материалами. Стекло послужило толком к развитию новых архитектурных форм в строительстве, созданию нового поколения зданий и сооружений.

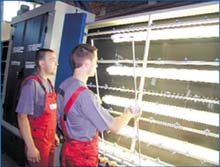

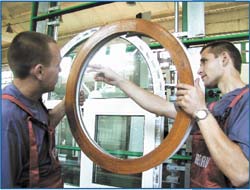

Процесс производства окон из ПВХ нельзя назвать простым. Казалось бы, достаточно лишь нарезать стекло и дистанционную рамку, засыпать в нее молекулярное сито, закрепить собранную рамку между стеклами и загерметизировать, затем нарезать ПВХ профиль, отфрезеровать стыки, сварить раму и вставить стеклопакет, но необходимые точность и постоянство операций делают этот процесс значительно более тонким и ответственным. Трудоемкость и важность данного процесса доказывают испытания на надежность, проводимые в аккредитованых специализированных лабораториях. Известно, что далеко не все окна, представленные на испытания различными фирмами-изготовителями, соответствуют предъявляемым стандартами и техническим требованиям, а это значит, что вскоре придется менять некачественное окно. Соблюсти все технические требования — значит, сделать срок службы окон из ПВХ максимальным. Следует выделить основные из них, то есть те, которые являются основополагающими в производстве окон из ПВХ. Изготовление стеклопакета  Одним из немаловажных условий следует считать соответствие помещения требованиям сборки стеклопакетов и окон из ПВХ. Эти требования заключаются в контроле влажности, температуры, отсутствии запыленности, наличии оборудованного склада хранения готовой продукции с круглогодичной температурой не ниже +20°С. Требования непосредственно к оборудованию для производства стеклопакетов также должны быть учтены изготовителем для получения высококачественной продукции. Качественные окна (в достаточно большом количестве) невозможно изготовить без автоматизированной линии, включающей основные стадии изготовления. Сюда следует отнести заготовку дистанционной рамки строго заданного размера, наличие влагозащитной системы для засыпания молекулярного сита и способы нанесения бутила. Следующим требованием можно считать установку в стеклопакет собранных дистанционных рамок в кратчайший срок, так как срок их хранения должен быть минимальным. Мойка стекла должна производиться моечной машиной и специально подготовленной для этого водой. Резку стекла желательно выполнять на автоматическом столе, оборудованном компьютером, поскольку точность и качество реза на порядок лучше, чем при ручном способе, не говоря уже о постоянстве этих важных характеристик.  Далее следует сказать о температуре наносимого на дистанционную рамку бутила; она должна сохраняться в пределах от +132°С до +137°С. Причем, ширина бутилового шнура, получаемого при нанесении, должна быть одинаковой по всему периметру дистанционной рамки. Разрывы шнура в момент нанесения недопустимы. В качестве вторичного слоя герметизации рекомендуется применять герметик на основе полисульфида (тиокол). Во вторичном контуре герметизации нежелательно присутствие воздушных пузырей, так как это может резко снизить срок службы стеклопакета. Вторичный герметик наносится ровным слоем, что обеспечивает стабильную глубину герметизации. Следует также иметь в виду особенности резки стекла в определенное время года. В частности, зимой недопустима резка стекла, только что доставленного со склада на улице. В это время года необходимо выдерживать стекло при температуре +15 +20°С в течение суток. Для производства стеклопакетов применяется полированное стекло с жёстким или мягким покрытием. Для резки стекла используется автоматический стол с компьютерным сканером поверхности стекла и роликовым алмазным ножом. Программное обеспечение позволяет оптимизировать раскрой стекла и выявить дефекты. Мойка стекла осуществляется на автоматической сборочной линии. Мытое и высушенное в сушке стекло подается на сборку, где к нему крепится дистанционная рамка. Сборку рамки, засыпку молекулярного сита (силикогеля), нанесение первого слоя герметизации (бутила) желательно осуществлять непосредственно в цехе. (Ряд фирм использует дистанционные рамки, собранные за рубежом специализированными фирмами). После крепления стекла к дистанционной рамке незаконченный стеклопакет подают на линию нанесения второго слоя герметизации. Вторичная герметизация осуществляется вручную специальным пневмопистолетом. В качестве герметика используется полисульфид. После осмотра стеклопакета представителем ОТК изделие отправляется на стеллаж, где выдерживается, согласно ГОСТу, 8 часов, затем изделия поступают на склад готовой продукции. Технология фрезерования импоста при изготовлении конструкций из ПВХ  Каждый производитель до настоящего времени разрабатывал собственные методики, облегчающие производство нестандартных элементов, не ожидая помощи со стороны машиностроительной отрасли, в которой при конструировании нового оборудования всегда делался акцент на оптимизацию рабочего цикла для унифицированной продукции. Производитель окон сложных архитектурных форм самостоятельно решал проблему определения величины углов запила профиля, рассчитывал кривизну соответствующих сечений профиля и импоста, разрабатывал методы стыковки импоста и арки в случае расхождения толщины профиля. Процесс изготовления арочных элементов из ПВХ и алюминия заключается в нагревании профиля до определенной температуры в ванне со специальной жидкостью с последующим приданием формы на гибочном столе. Погружение в глицериновую ванну дает возможность равномерно прогреть все сечение профиля, что обеспечивает при изгибе отсутствие внутренних напряжений и микротрещин в структуре материала. Однако, это не позволяет избежать другой проблемы, связанной с гибкой профиля из ПВХ — изменения геометрических размеров сечения профиля. Деформации такого рода проявляются в большей или меньшей степени в зависимости от радиуса кривизны арки и становятся особенно очевидными и неприятными при соединении элемента арки и импоста. При применении традиционных фрезеровочных машин и фрез для соединения арки и импоста в местах их соединения образуется щель. Для устранения этого дефекта детали обычно подгоняются по месту вручную, что, естественно, снижает производительность труда рабочего. Производство окон из ПВХ  За соблюдением всех требований, предъявляемых к процессу изготовления как стеклопакетов, так и оконных блоков, следит служба ОТК предприятия. Оконный блок, изготовленный с соблюдением всех вышеперечисленных требований, не может стоить дешево ввиду оснащения производства дорогостоящим оборудованием, применения качественных материалов, квалифицированного персонала и системы ОТК, затрат на поддержание хороших условий труда и производственного процесса, проведения обязательных сертификационных испытаний на надежность, чего не делают некоторые фирмы. Стандартизация конструкций из ПВХ  |

Найдите все свои архитектурные решения через OKNA.ua: Нажмите здесь чтобы зарегистрироваться. Вы производитель и хотите наладить контакт с клиентами? Кликните сюда.

Рассказать друзьям

Присоединяйтесь, чтобы быть в курсе и получать еженедельную рассылку OKNA.ua

+380 44 501 XX XX +380 44 501 8736

+380 44 501 XX XX +380 67 467 1426