Новый метод получения энергосберегающих

нано-покрытий с высокой скоростью их образования

Нынешние процессы пиролитического покрытия имеют ограниченную скорость роста и довольно низкую эффективность преобразования сырья в покрытие. Авторы представляют новейший процесс, в котором существенно повышаются как скорость образования слоя покрытия, так и эффективность преобразования сырья в покрытие. К тому же, этот метод может быть использован не только для производства «low-e»-покрытий, но и для других покрытий стекла, а также для модификации поверхности стекла и улучшения показателей поверхностных свойств стекла.

Введение. Требуются энергосберегающие стекла разных

типов!

Рейтинг энергосбережения окна определяется по формуле, которая учитывает

общую передачу тепловой энергии от солнца (обычно называемой величиной

g), величиной U и степенью пропускания воздуха. Результирующее значение

затем сверят со значениями по шкале от А до G. Это делает систему классификации

окон существенно зависимой от параметров других изделий, которые в свою

очередь имеют свои индексы энергосбережения.

Рейтинги учитывают как положительные (пропускание солнечной энергии),

так и отрицательные (потери тепла) аспекты свойств стекла. В низкоэмиссионном

(low-e) стекле твердые покрытия имеют большие теплопотери, но и более

высокую проницаемость солнечной энергии, чем изделия с мягкими покрытиями.

Общий индекс окна зависит от намного большего числа факторов, чем эти

двое (например, от площади, занимаемой рамой, от теплопропускания U рамы

и степени герметичности), но в целом, любое окно относят к той или иной

категории, несмотря на тип покрытия — твердое или мягкое, [1]. Вот почему

увеличение теплопотерь окна с твердым покрытием стекла сбалансировано

улучшением показателей солнцезащиты/светопропускания. Солярные свойства

(высокое пропускание солнечного света) весьма прибыльны в основном в северном

климате. Однако, в климатической зоне, где в основном требуется принудительное

охлаждение, низкоэмиссионное «low?e» покрытие может быть выгодным, если

коэффициент теплового притока (SHGC) можно минимизировать, [2]. В общем,

для зданий, в которых нагрев имеет высокий приоритет, величина U должна

быть как можно ниже, а фактор g — как можно выше. Для зданий, где охлаждение

играет самую важную роль, фактор g должен быть как можно ниже (при соблюдении

установленных параметров светопропускания видимого света). Для зданий,

где нужен и нагрев, и охлаждение, низкая величина U и низкий фактор g

экономят энергию для отопления и кондиционирования. В некоторых случаях

оптимальным будет решение установить разные стекла окон в разных направлениях

по сторонам света. В холодном климате выгоднее сосредоточиться на низких

показателях U в северном направлении и высоком показателе фактора g в

направлении юга, [3]. Нет такого окна, которое было бы оптимальным для

всех случаев.

Затемненные и низкоэмиссионное «low-e» стекла

Применение добавок, затемняющих стекло, обычно вводимых еще на стадии

изготовления стекольной массы, действительно снижает коэффициент затенения

(SC) чистого стекла путем отражения и поглощения части видимого света

и солнечного тепла. Широко применяются подкрашивающие компоненты (присадки

стекла) в серый, бронзовый, зеленый, голубой оттенки и их комбинации.

Степень затемнения (уровень абсорбции света) зависит от самой присадки,

ее количества (рецептура стекла) и толщины стекла.

Спектрально избирательные присадки, такие как голубая и зеленая, естественно,

пропускают видимый свет избирательно. Они действуют более избирательно

в видимой и близкой к инфра-красной области спектра, чем другие цветные

присадки, и определяют относительно низкие показатели коэффициента затенения

SC при достаточно высоком уровне светопропускания видимого света, [4].

Цветное стекло голубого, зеленого цвета и цвета морской волны было создано

в последние 15 лет для увеличения спектральной избирательности при высокой

внешней прозрачности стекла. Эти спектрально избирательные присадки могут

увеличить уровень контроля инсоляции в сочетании с подобранным «low-e»

покрытием. Для достижения высоких характеристик цветное остекление должно

использоваться в изолирующих стеклопакетах в качестве наружного стекла

с целью уменьшить «рерадиацию» (обратное, отраженное излучение) поглощенного

тепла внутрь помещения, [5].

Получившие наибольшее коммерческое распространение пиролитические «low-e»

покрытия состоят из практически прозрачных проводящих оксидов (TCO), которые

известны как хорошие отражатели в тепловом диапазоне (эмиссионная способность,

«эмиссивность» равна 0,2). Первейший пример такого покрытия — диоксид

олова с примесью фтора (F: SnO2), который является полупроводником n-типа.

В целом, высокая проводимость покрытия приводит к меньшей эмиссионной

способности изделия. Однако, имея проводимость, тонкая пленка покрытия

должна быть достаточно толстой чтобы достичь показателя эмиссионной способности,

достаточного для использования по назначению. Диоксид с примесью фтора

F:SnO2 имеет относительно высокий показатель преломления света (~2,0)

по сравнению с прозрачным стеклом (1,5). Типичная толщина «low-e» покрытия

в случае применения F: SnO2 может привести к высокому уровню отражения

и нежелательному цвету стеклоизделия. То есть изготовитель стекла обычно

наносит еще и оптический подслой, подложку между функциональной пленкой

«low-e» слоя и стеклянной основой с целью подавить нежелательный цвет

у готового стекла с покрытием.

Требуются пиролитические покрытия с более высокими

характеристиками!

Раз экономика движет технологией стекла, она быстро толкает вперед развитие

автоматизированных процессов нанесения покрытий, совмещенных с процессом

производства стекла. Производители листового стекла столкнулись с удвоенной

проблемой увеличения доли на рынке стекла с покрытиями при минимизации

их стоимости. Для методов нанесения покрытий на готовое стекло это означало

необходимость разработки новых материалов, нанесения этих материалов с

коммерческой производительностью и формирование новых структур с увеличенной

абразивной и коррозионной стойкостью. Нанесение покрытий в процессе непрерывного

производства флоат-стекла по-прежнему остается многообещающим способом

достижения всесторонней экономии и высокой прибыльности при умеренных

ценах. Однако есть ряд весьма критичных для решения вопросов:

1. необходимо разработать малочувствительное к толщине слоя тонкослойное

покрытие на движущуюся ленту стекла шириной минимум 4 м;

2. разработать новые химически совместимые процессы с малым временем осаждения

(следует еще увеличить нынешнюю типичную скорость роста слоя покрытия

от значений 60-100 нм/с);

3. гибкая конструкция реактора с высокой осаждающей эффективностью, позволяющего

легко переходить с одного типа изделия на другой, [6].

Различные причины замедляют темпы внедрения новых процессов в отрасли

и достижения новых высоких характеристик изделий. Анализ причин показывает,

что отрасль сталкивается с рядом факторов, препятствующих развитию нового

поколения покрытий, которые будут лучше существующих во всех отношениях

и при этом дешевле. Ключевые препятствия таковы:

Изменение процессов нанесения покрытий

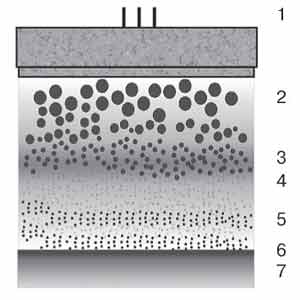

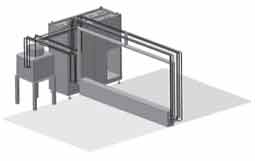

Ответ проблемам (см. выше) есть — пламенный процесс нанесения покрытий

со впрыском жидкости (Liquid Flame Spraying coating process, LFS). Принципы

нанесения покрытий LFS (коммерческий эквивалент процесса, основанного

на LFS, был назван nHALO™, Hot Aerosol Layering Operation — операция

нанесения слоя горячим аэрозолем) показаны на рис. 1. Процесс покрытия

основан на сгорании газообразной и атомизированной жидкости-сырья в

атмосфере кислородного пламени. Этим методом испарения и конденсации

из газовой фазы производятся оксиды металлов, наночастицы благородных

металлов и их комбинации. Гибкость при подаче сырья в виде жидкости

дает свободу внедрения присадок с очень разными свойствами и температурой

испарения или возгонки. Турбулентное пламя обеспечивает эффективное

перемешивание сырья и приводит к гомогенизации наночастиц. Быстрое охлаждение

и быстрое осаждение малых частиц с минимальным разбросом их размеров

практически означает получение монодисперсных частиц, [8].

Один из критичных для LFS-процесса вопросов есть процесс первичного

каплеобразования частиц микронных размеров в горелке nHALO™. Капли такого

размера можно получить, используя различные методы атомизации, например,

ультразвуком, центрифугированием, одно- или двухкомпонентным жидкостным

атомизатором, [9].

Рис. 1. Принципы процесса нанесения покрытий nHALO™:

1) подача сырья; 2) микрокаплеобразование;

3) испарение микрокапель и металла;

4) реакция и конденсация; 5) рост частиц;

6) осаждение на поверхность;

7) диффузия в поверхностный слой

Образование и осаждение наночастиц методом LFS

Образование наночастиц из капель микронного размера — очень сложный

процесс. На процесс формирования влияет множество параметров, например,

давление паров металлов, температура пламени, скорость течения газа,

угол траектории движения капли через пламя и свободная энергия Гиббса

для сырья. Наименьшие из образующихся капли это, по большому счету,

испарения жидкости. С другой стороны, мелкие капли коагулируют, слипаются

вместе, образовывая частицы покрупнее.

Основная идея LFS-процесса заключается в том, что все реагенты в процессе

подготовки их до размеров наночастиц сначала проходят стадию испарения,

т.е. газовую фазу. Конденсация уменьшенных частиц компонентов из газовой

в твердую фазу происходит чрезвычайно быстро и таким образом, что все

компоненты, содержащиеся в реагентах и которые необходимо преобразовать

в наночастицы, последовательно оказываются в перенасыщенном состоянии,

в котором композиция из твердых частиц становится исключительно гомогенной.

Гомогенизация композиции частиц означает кроме этого, что разные частицы

будут одинаковы по составу и в целом по объему, но и по внутреннему

составу частиц.

Т.е. реагенты будут исключительно равномерно распределены. С учетом

вышеуказанной высокой скорости конденсации смеси реагентов следует принять

во внимание еще и высокую скорость окисления реагентов и/или быстрое

адиабатическое расширение потока газа с реагентами.

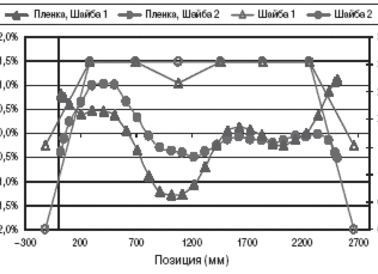

Рис. 2. Преобразование газ-частица

Переход из газа в твердую фазу — это процесс образования частиц из

отдельных атомов и молекул веществ в газовом состоянии. Обычно формирование

частиц или конденсация из существующих частиц инициируется, когда газ

существенно перенасыщен по сравнению с той или иной составляющей. Первичное

перенасыщение можно получить охлаждением или химической реакцией, которая

образует молекулы или атомы с низким давлением насыщенного пара. Испаренные

металлы осаждаются (конденсируются) в наночастицы.

В присутствии кислорода металлы конденсируются в металлические или оксидные

наночастицы (что и происходит в LFS-процессе, где кислород есть по умолчанию).

Преобладающий механизм может быть примерно выражен сравнением изменения

энергии Гиббса при конденсации или для окисления металлов как функция

температуры капли. Изменения энергии Гиббса можно вычислить (приближенно)

из различных химических реакций и достижения равновесного состояния

с помощью программного обеспечения (ПО), например, с помощью ПО HSC

Chemistry фирмы Outokumpu Technology, [10].

В LFS-процессе сырье обычно уже состоит из оксидов: CoO, AlO3, TiO2,

SiO2 и т.п. В этом случае перенасыщение очень высоко, и две молекулы

сталкиваются, образовывая стабильную частицу. Образование частиц и рост

управляются столкновениями молекул, рис 2.

Коагуляция (слипание) частиц очень важна при высокой концентрации, обычно

при числе частиц в газе, превышающей значение 1.106 см–3. На процесс

коагуляции помимо концентрации сильно влияет скорость коагуляции, вторая

по степени влияния величина. Для систем с изначально сферическими частицами

размером примерно 200 нм время снижения концентрации примерно на порядок

выше по сравнению с броуновской коагуляцией и составит приблизительно

2 мин, если первичная концентрация частиц 108 см–3 и 20 мин, если первичная

концентрация всего 107 см–3. В LFS-процессе первичная концентрация составляет

уже 109 - 1010 см–3, и коагуляция происходит очень быстро.

Агрегирование частиц происходит из-за коллизий (столкновения) частиц.

Агрегат — комочек из мелких частиц. Сила агрегирования отдельных частиц

может очень различаться. Для пламенных процессов характерно, что первичные

частицы образуются при высокой температуре, а большинство агрегатов

образуется путем коагуляции при более низких температурах. Когда две

частицы или агрегата сталкиваются и слипаются вместе, они могут даже

изменить свою форму или сплавиться вместе, т.е. сформировать сферическую

частицу. Последующие объединительные процессы обычно называют коалесценцией

(сращиванием). Движущей силой сращивания является поверхностное натяжение,

которое стремится уменьшить общую площадь поверхности агрегата. Энергетически

это более выгодное состояние, таким образом, бесформенная частица стремится

принять форму шара.

Размер наночастиц в LFS-процессе зависит в основном от величины массового

расхода подачи. Форма частиц практически не меняется, а вот главный

диаметр увеличивается с увеличением массового расхода. На конечном продукте

мало сказываются как размер, так и главный диаметр распыленных частиц.

В LFS-процессе наночастицы сгорают как есть и могут быть немедленно

осаждены на субстрат потоком газа. Это дает уникальную возможность процессу

позволить осаждение неагрегатированных наночастиц на подложку, подобно

непрерывному осаждению наночастиц во флоат-процессе.

Частицы наноразмера трудно осаждаются на подложку, поскольку столь малые

частицы ведут себя подобно потоку газа. Таким образом, осаждение при

прямом воздействии наночастиц и поверхности имеет очень низкую эффективность.

Эффективность осаждения можно существенно увеличить, если изменить геометрию

так, чтобы термофоретические силы играли бoльшую роль в процессе осаждения.

Зарядка частиц и использование статического разряда или электрического

поля для усиления осаждения также может поднять эффективность.

Рис. 3. Лучевая установка nHALO™ на линии флоат-стекла |

Рис. 4. Увеличение луча nHALO™. Температура пламени выше 2000 °C |

Наноструктурное покрытие на стекле

Поскольку LFS-процесс может продуцировать различные металлические оксиды,

многокомпонентные оксиды, наноструктуры благородных металлов и комбинации

вышеозначенных веществ, открываются совершенно новые возможности для

получения присадочных наноструктурных покрытий. Система покрытия LFS

интегрируется прямо в линию по производству флоат-стекла, как показано

на рис. 3 и 5. Луч горелки nHALO™ beam — сердцевина процесса — показан

на рис. 4.

Низкоэмиссионное «low-E» LFS-покрытие содержит два слоя: слой кварца

с цветными присадками, работающий как подслой, и слой оксида олова,

служащего отражающей инфракрасное излучение поверхностью. Оба слоя размещаются

на поверхность флоат-стекла после его схода с оловянной ванны перед

его входом в лер отжига. Термофоретический коллектор после второй осаждающей

секции (блок F: SnO2) придает уверенность в высокой эффективности осаждения.

Подслой выполняет две функции: предотвращает диффузию соды в «low-e»-слой

и снижает радужность, вызванную разностью показателей преломления слоя

F: SnO2 и силикатного стекла. Подслой формируется осаждением кварца

с присадками (например, TiO-SrO-Si O2) на силикатное стекло и за счет

диффузии и растворения стекла в верхнем слое, обычно толщиной 1-10 нм.

Слой фтористого диоксида олова F: SnO2 осаждается из присадочного прекурсора

и фтористого прекурсора. Реагенты взаимодействуют с F: SnO2 частично

в газовой фазе и частично при поверхностных реакциях, что говорит о

хорошей эффективности адгезии к субстрату.

Термофоретический коллектор увеличивает эффективность осаждения и увеличивает

поверхность (и время) протекания реакций осаждения для формирования

слоя покрытия.

LFS-процесс также делает возможным модифицировать и нижнюю поверхность

стекла осаждением оксидов металлов, которые увеличивают величину общей

передачи тепловой энергии от солнца (фактор g) на обратной стороне стекла

— тем же самым образом, как TCO-покрытие наносится на верхнюю поверхность.

Это может быть выгодно для одинарных панелей из стекла для областей,

где более требуется охлаждение зданий, чем нагрев.

Эффективность осаждения в LFS-процессе без термофоретического коллектора

(ТфК) находится примерно на уровне 30%. Эффективность ТфК есть функция

расстояния между стеклом и термоплитой, термоплитой и температурой стекла,

скоростью стекла и свойствами аэрозоля (газ + наночастицы) и, таким

образом, может быть весьма различной для разных стекольных производств

и разного оборудования и самих условий производства. Когда хорошее сырье

для высокой эффективности преобразования «матерал-покрытие» сочетается

с практически неограниченным массовым расходом его подачи, скорость

роста покрытия достигает 200 нм/с и даже более, что очень важно, как

было указано выше.

Рис. 5. Альтернативные места размещения установки nHALO™ на линии производства флоат-стекла

Выводы и замечания

Покрытия стекла наночастицами стало возможным за счет высокой энергии

на поверхности частиц и вследствие «не твердого» поведения твердых наноструктурных

материалов. К тому же, производство «low-e» и покрытий для контроля

инсоляцией, высокая поверхностная энергия и малые частицы слоя покрытия

позволяют унифицировать процессы затемнения флоат-стекла после его производства.

Наноструктурные покрытия также обеспечивают высокую поверхностную энергию,

т.е. фотокаталитические реакции.

Для промышленного производства нано-структурных покрытий и/или модификации

поверхности наночастицами, весьма важно иметь жесткий и масштабируемый

метод производства.

Пламенный процесс нанесения покрытий со впрыском жидкости, который представляет

собой модификацию известного процесса CVD, основан на сгорании жидких

и газообразных исходных материалов в атмосферном пламени. Жидкость,

содержащая ионы металлов, сначала атомизируется, а впоследствии переходит

в каплеобразное состояние из сырья и паров растворителя, реагирует и

конденсируется, чтобы стать гомогенными наночастицами. Частицы осаждаются

на поверхность стекла и обеспечивают заданную функциональность. Главные

преимущества процесса таковы — высокая скорость роста слоя покрытия,

хорошая эффективность преобразования, недорогие прекурсоры-реагенты

и атмосферное давление реакции и самого процесса.

Ссылки

1. Helena Bulow-Hube, A breakthrough for coated glazing in Sweden. Will

double-pane windows take over the market?, Energi och Miljo, N:o 2,

2002

2. David R. Howell, Richard Silberglitt, Virginia Arlington and Douglas

Norland, Industrial Materials for the Future R&D Strategies: A Case

Study of Chemical Vapor Deposition (CVD) Methods — Applying Low-e Coatings

to Flat Glass for Applications in Sunbelt Locations, prepared for Industrial

Materials for the Future Program, Office of Industrial Technologies,

U.S. Department of Energy, October 2002

3. Joakim Karlsson, Windows — Optical Performance and Energy Efficiency,

Dissertation for the Degree of Doctor of Philosophy in Solid State Physics

presented at Uppsala University in 2001

4. Gregory Franta, Glazing for Savings, Energy & Power Management,

December, 2000

5. Spectrally Selective Glazings, Federal Technology Alert DOE/EE-0173,

U.S. Department of Energy

6. Report on the Coatings on Glass, Technology Roadmap Workshop held

in Livermore, California, Jan. 18-19, 2000, Report prepared by Sandia

National Laboratories, Livermore, CA, USA

7. Mark D. Allendorf, Research needs for coatings on glass. Summary

of the U.S. Department of Energy roadmapping workshop

8. M.Rajala, K.Janka and P.Kykkanen, An Industrial Method for Nanoparticle

Synthesis with a Wide Range of Compositions, Rev.Adv. Mater.Sci. 5 (2003)

493-497

9. J. Tikkanen, K.A. Gross, C.C. Berndt, V. Pitkanen, J.Keskinen, S.

Raghu, M. Rajala, and J. Karthikeyan., Characteristics of the liquid

flame spray process. Surf. Coat. Technol., 90(3): 210-216, 1997

Маркку Райала (Markku Rajala), Джо Пименоф (Joe Pimenoff),

Ансси Ховинен (Anssi Hovinen), Tommi Vainio

Beneq Oy, Vantaa, Финляндия на GLASS PERFORMANCE DAYS 2007