Проблемы создания равномерных покрытий на большой площади

«Нанопроизводство» сейчас видится ключом к созданию инновационных изделий для широкого ряда отраслей промышленности — от фармацевтики до индустрии полупроводников. В общем, термин «нанопроизводство» можно применить к любому производству материалов, где контроль единичного размера порядка 100 нм или менее необходим для достижения желаемых характеристик изделия.

Немного истории

Солнцезащитные покрытия, применявшиеся ранее, имели толщину пленки порядка

25-80 нм одним или двумя слоями на подложку и использовались исключительно

лишь для снижения количества поступающей от солнца энергии. Эти покрытия

в целом на 10%-15% различались по толщине вдоль поверхности подложки.

Даже в начале 80-х годов это означало, что покрытия получались с расхождением

по толщине на 8-12 нм вдоль стекла площадью 8-10 м2.

С появлением однослойной пленки серебряного низкоэмиссионного покрытия

«low-e» (середина 80-х) появились многослойные покрытия с четырьмя и более

слоями общей толщиной до 100 нм, но толщина единичного слоя иногда требовалась

не более 2-10 нм. Эти пленки занимали не более 10% общей толщины покрытия

и попадали в область «неуверенного» контроля толщины. Спектрально избирательные

«сдвоенные «low-e»» («дабл-лоу-и») или низкоэмиссионные пленки (с двумя

слоями серебра) достигали общей толщины 180 нм для 7...10 различных слоев,

некоторые слои также имели толщину 2-10 нм, но уже требовался контроль

по толщине всего 4%.

В прошлом году разные производители объявили о выпуске сверх спектрально

избирательного «строенного «low-e»» покрытия («трипл-лоу-и»). Оборудование

следующего поколения должно уметь контролировать отклонения по толщине

всего в 2% слоя и даже точнее.

Знаменитый метод регулировки и достижения равномерности («униформности»),

который устанавливал зависимость между толщиной покрытия и равномерностью

(однородностью) магнитного поля планарного магнетрона вдоль обрабатываемой

длины покрываемой поверхности, позволял добиться необходимых показателей

благодаря индивидуальной настройке поля отдельных магнитов или подстройкой

поля введением дополнительных материалов, выравнивающих суммарное поле

на достаточно большой площади.

Рис. 1. Демонстрация регулирования однородности слоя покрытия SnO2 применением прокладочных шайб разной толщины

Бoльшую, чем уже достигнутая точность выравнивания поля, получить крайне тяжело. Самые современные магнитные установки обладают присущей неравномерностью поля 1,5% у отдельного магнетрона. Локальная напряженность магнитного поля оптимизируется дистанционными прокладками за счет изменения расстояния между сегментами на 0,25 мм или менее (см. рис. 1). Однако лучшее регулирование достигается на поворотном магнетроне (рис. 2 а, б, в).

Рис. 2 а. Сдвоенный поворотный магнетрон на расстоянии 127 мм от подложки. Эффективность осаждения резко падает на краях стекла

Рис. 2 б. Отдельные магнитные стержни различаются по создаваемой ими напряженности

магнитного поля на ±1,5%. Достижимый суммарный допуск на размещение стержней

магнитов находится в пределах ±1 мм

Дальнейшее «выглаживание» магнитного поля по ширине над подложкой связано

со значительными трудностями, тем не менее, данные моделирования и экспериментов

подтверждают возможность конструирования магнетронов и оптимизации вариаций

толщины осаждаемого слоя при минимальном осаждении на кромку стекла.

В процессе контроля осаждения таких немагнитных материалов, как SnO2,

ZnO и SiN4, применяют метод изменения соотношения между инертным газом

(обычно аргоном) к газу-реагенту (обычно кислороду или азоту). Т. е.,

меняя соотношение газов (инертного и реагента) в определенной зоне над

поверхностью, можно регулировать степень осаждения (скорость осаждения)

тем самым выравнивать однородность вдоль подложки. Рис. 3 показывает возможность

такой регулировки путем изменения количества реагента, поступающего в

разные отделы системы газораспределения.

Методами, описанными выше, можно добиться контроля за равномерностью 46%

общей толщины пленки покрытия, т.е. для «дабл-лоу-и»-покрытия с общей

толщиной слоя 180 нм можно получить менее 10 нм вариации толщины слоя

на площади 10-20 м2. Это общее отклонение делится между 5-7 различными

слоями, так что два слоя покрытия могут отличаться друг от друга как минимум

на 1-2 нм, т. е. на несколько атомных слоев. Это можно измерить оптическим

путем, точно так же, как такие изменения по толщине видны на готовом изделии

в виде искажения цвета отражения от обоих слоев.

Рис. 2 в. Расстояние между магнитными стержнями и поверхностью мишени

можно несколько регулировать в ряде мест по ширине напылителя (вдоль магнитных

стержней) вдоль оси центральной поддерживающей трубы (трубы с охлаждающей

водой)

Технологическое пространство и контроль однородности

Современные технологии нанесения покрытий разнятся средой и размерами

камер процесса, обладают целым комплексом параметров, которые могут влиять

на конечную равномерность слоя покрытия. В основном материалы осаждаются

на поверхность подложки (стекла) планарными магнетронами постоянного тока

(DC) в среде инертного газа (Ar) и сдвоенными поворотными магнетронами

со среднечастотным питанием (AC) и реактивным осаждением как с металлической,

так и керамической мишени в различных газовых смесях. В таких условиях

необходима высокая однородность по ширине осаждаемого слоя (параллельно

оси магнетрона) и в направлении к подложке (под катодом). Вдобавок необходимо

учитывать неоднородность из-за краевых (кромочных) эффектов, возникающих

на границе подложки и осаждающей плазмы, называемых также «рамкой».

Разные аспекты и параметры по- разному влияют на локализацию неоднородности

— на малой или большой площади проявления дефектов или отклонения толщины.

Таблица 1 показывает степень проявления влияния — на малых или больших

площадях — разнородных факторов и параметров.

Если мы посмотрим на эффекты, проявляющиеся на малых или больших изделиях,

то мы увидим, что большое проявление по длине дефектов типа «кресты и

пятна» можно эффективно контролировать сочетанием управления однородностью

магнитного поля и системой подачи газа. Проявлениями неоднородности в

малых областях (зонах) также можно управлять. Два примера такого воздействия

— вариации вследствие неоднородности магнитного поля (которые можно контролировать

регулировкой напряженности и вектора магнитного поля) и «свинцовая дорожка»

из-за изменений в накачке при движении стекла в проводящем туннеле между

зонами осаждения (ее можно минимизировать отделением процесса накачки

от зоны транспортирования стекла настолько далеко, насколько это возможно).

Еще два наиболее заметных эффекта связываются авторами с кромкой («рамкой»)

на стекле, где отклонения толщины слоя напыления вызваны взаимодействием

плазмы с кромкой стекла и эффектом, возникающим при периодичеком повороте

мишени и с изменением скорости осаждения.

Рис. 3 а. Местное повышение давление газа-реагента (кислорода) на кромке

подложки снижает скорость осаждения SnO2 на напыляемой кромке и снижает

диапазон неравномерности покрытия вдоль подложки

Рис. 3 б. Ввод газа-реагента (кислорода) в конце участка распределения

газа снижает скорость осаждения SnO2 на напыляемой кромке и снижает диапазон

неравномерности покрытия вдоль подложки

Эффект «рамки картинки»

Этот эффект, который давно был известен и технологически преодолен, сейчас

опять приобретает актуальность в смысле его устранения из-за частых заказов

на напыление готовых изделий («резаные размеры»), т.е., когда всякий раз

идет заготовка разных размеров и неплотного расположения. Он часто возникает

из-за флуктуаций магнитного поля, возникающих при внесении в него немагнитного

материала (появление/сход листа стекла) и конечного быстродействия блока

питания AC-источника по нормализации параметров магнитного поля. Рис.

4 показывает, что доминирует в этом случае фактор неравновесности в плазме

во время изменений параметров намагниченности (неоднородный субстрат,

подложка с разрывом), что проявляется больше для напылителей с питанием

переменным током (неравномерность слоя напыления достигает при этом 50-100

нм).

Рис. 4. Расширение кромочного эффекта на напыленной пленке SnO2 (подложка из двух листов шириной 1 м, разделенных расстоянием 150 мм, напыление — двумя поворотными катодами, питание 50 кВт постоянным током (DC) или среднечастотное (AC))

Чтобы изучить и снизить взаимодействие между плазмой и подложкой, были

проведены эксперименты, в которых первоначальное расстояние между источником

и подложкой менялось от номинального (76 мм) до 120 и 200 мм. Были получены

значимые результаты (рис. 5).

Хотя кромочные эффекты уменьшаются по мере увеличения расстояния между

источником и подложкой, существует особое расстояние: примерно при 125

мм очень увеличивается степень осаждения на стенки камеры, что приводит

к увеличению брака и некондиции, а также снижает скорость осаждения.

Рис. 5. Снижение кромочных дефектов напыления SnO2 при питании переменным током путем увеличения расстояния между источником и подложкой

Метод борьбы с неравномерностью осаждения на кромку — увеличение подачи газа-реагента снизу подложки. Таким образом, газ-реагент обдувает стекло снизу и проникает по краям листов и между резаными заготовками, его концентрация в кромочной зоне выше, тем самым замедляется процесс осаждения на кромку, его скорость выравнивается со скоростью процесса в средней части листа подложки. Рис. 6 показывает устройство такого напылителя с подачей газа-реагента снизу.

|

Камера с шириной W со сдвоенным поворотным магнетроном (R), проемом (окном) для напыления (O) на стеклянный лист (P). Технологическая газовая смесь (инертный газ и окислитель) вводится через стандартные сегментные газоподводы (G). Дополнительный поток газа-реагента (A) вводится снизу транспортера под листом стекла через регулятор массового расхода газа (M). |

| Рис. 6. Схематический разрез для пояснения принципа ввода газа-реагента снизу подложки | |

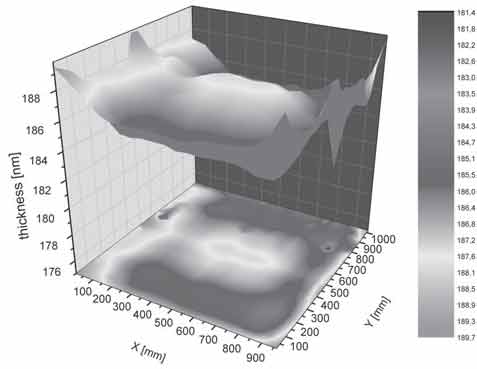

Например, взяв лист стекла размерами 1 X 1 м, при неоптимизированной подаче газа получим, что на 6% меньше напыления попадет в центр подложки, основная масса — на края листа (рис. 7). Оптимизация потока газа позволяет добиться 2% неравномерности покрытия (рис. 8). Метод подачи газа-реагента снизу позволяет нивелировать несимметричность как расположения, так и формы стеклянной подложки.

Рис 7 а. Неравномерность осаждения SnO2 при 60 кВт частотного питания на трех листовых заготовках размером 0,5 х 0,7 м после ввода 250 см3/с потока O2 снизу листов снизилась до уровня ?d ± 2% для каждого из обрабатываемых листов. Средняя скорость осаждения — 95 нм·м /мин

Эффекты вращения мишени

В сдвоенном поворотном магнетроне можно оптимизировать напряженность магнитного

поля. Однако эта возможность предполагает наличие идеальной цилиндрической

поверхности трубы, которая концентрично вращается вокруг магнитного стержня,

и нет колебаний напряженности магнитного поля при ее вращении. Как нет

идеальных производственных процессов, так и к нецилиндричности изготовления

мишени дополнительно прибавляется неравномерность напряженности магнитного

поля вследствие изменений размеров мишени при напылении, к тому же еще

и периодично скорости вращения.

Эксперименты подтверждают корреляцию неравномерности с дефектами изготовления,

износом и неравномерным вращением. У сдвоенного магнетрона эффект для

каждой трубы также разнится. То есть никогда не получить точной синусоидальной

неравномерности напыления, хотя есть четкая корреляция дефектов со скоростью

переноса стекла и вращением катодных труб.

Пример приведен на рис. 9 для осаждения ZnO при 50 кВт на катод длиной

2,8 м в газовой смеси 50% Ar/50% O2 на мишень со скоростью вращения 10

и 15 об/мин. Скорость транспортировки стекла была очень высокой (6 м/мин)

для ясного видения осцилляционных проявлений. Ясно была заметна связь

периода колебаний неравномерности покрытия и скорости вращения труб. При

повышении скорости вращения труб и снижении скорости переноса стекла такого

рода неравномерность покрытия снижается (рис. 10).

Рис. 9. Колебания толщины покрытия в направлении переноса стекла точно коррелируется со скоростью вращения мишени

Рис. 10. Снижение амплитуды колебаний с повышением скорости вращения

Рис. 11. Оптическая модель толщины напыления по отраженному цвету для

типичной диэлектрической пленки. Ограничения чувствительности измерений

выражены зависимостью чувствительности к толщине пленки

Как далеко мы зайдем?

Из года в год оптимизация процессов осаждения происходит уточнением и

улучшением процессов контроля напряженности магнитного поля, избирательной

подачи газа, устранения анодных отклонений путем частотного питания, оптимизацией

длины мишени, расстояния от излучателя до мишени, геометрии камеры и т.д.

Теперь мы фокусируемся на некоторых наиболее трудноустранимых препятствиях

в достижении равномерности напыления, таких как краевые, кромочные эффекты

и производство мишеней.

Сейчас мы можем управлять толщиной «low-e» слоя серебра в пределах 1-2

нм, или 4-5 атомных слоев на площади стекла 20 м2. Это означает, что такую

неравномерность трудно обнаружить визуально.

Даже оптические методы определения самой неравномерности толщины сейчас

находятся на пределе чувствительности измерителей (0,1 единицы b* шкалы

CIElab, что соответствует примерно 0,2% неравномерности слоя толщиной

45-85 нм). Это и будет ограничителем в повсеместном промышленном достижении

неравномерности толщины пленки покрытия точнее уровня 2%.

Подводя итоги, можно сказать, что запрос завтрашнего дня (2% неравномерности

однослойного покрытия большой площади) реален, достижим уже сегодня и

может быть обеспечен применением и сочетанием всех способов и технологических

приемов по снижению неоднородности слоя, часть из которых обсуждалась

выше.

Стивена Наделя и др.

(Steven J. Nadel, Dr. Philip Greene, James Rietzel, Dr. Matthias List),

Applied Materials на GLASS PERFORMANCE DAYS 2007,

Тампере, Финляндия