Оптимизация структуры и параметры режимов конвективной сушки пиломатериалов

Анализируя мнение зачинателей научных исследований процессов сушки древесины Н. С. Селюгина [1], П. С. Серговского [2] и И. В. Кречетова [3], можно выделить следующие основные факторы, определяющие качество сушки пиломатериалов:

- требования к качеству сушки;

- контроль качества;

- свойства древесины, как материала, подвергаемого сушке;

- технология сушки. РТМ [4] нормируют требования к качеству сушки, устанавливая при этом:

- категории качества сушки;

- перечень показателей качества сушки, к которым относятся:

а) соответствие средней влажности высушенных пиломатериалов в штабеле заданной конечной влажности;

б) величина отклонений влажности отдельных досок или заготовок от средней влажности пиломатериалов в штабеле;

в) перепад влажности по толщине пиломатериалов (заготовок);

г) остаточные напряжения в высушенных пиломатериалах (заготовках). - значение показателей и условия их определения.

Показатели качества сушки пиломатериалов (заготовок) подлежат

нормированию. Нормы устанавливаются в зависимости от категории качества сушки и

условий эксплуатации изделий [4].

Вопросы, касающиеся влияния режимов сушки на

качество сушки пиломатериалов, весьма подробно исследованы в 50–80-е годы

[2, 5–9 и др].

П.С. Серговский, один из основоположников отечественной науки о

сушке древесины, в [2, 5, 6] отмечает, что от режима сушки зависят не все

качественные показатели, а только два из них: целостность материала, обусловленная

величиной полных внутренних напряжений в древесине, и степень сохранения прочности

древесины, обусловленная уровнем и длительностью температурных воздействий на

нее.

Построение режимов сушки должно производиться таким образом, чтобы в ходе

всего процесса максимальные значения внутренних напряжений в древесине не превысили

максимально допустимой величины. Режим характеризуется коэффициентом безопасности:

где σпр.р. — расчетный предел прочности древесины;

σмакс — максимальная величина внутренних напряжений.

Оптимальной является (по мнению авторов) такая величина

параметров сушильного агента (t и φ), при которой В = 1. Если В < 1, то

режим не обеспечивает сохранения целостности материала, если В > 1, не достигается

максимально возможная интенсивность процесса. При этом сам П. С. Серговский не

дает ответа на вопрос о возможных (допустимых) отклонениях величины В при разработке

и практическом изменении конкретного режима, а Л. П. Красухина [8] дает величину

±0,02, т.е. ±2%. Однако РТМ [10] для предела прочности древесины

дает значение коэффициента вариации 10%. При этом качество сушки может быть

полностью гарантировано при В = 1,3 (с вероятностью р = 99,87%) [11]. Соответственно,

при В = 1,2 гарантировано с вероятностью р = 95%, а при В = 1,1, р = 90%.

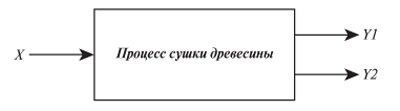

Совокупность параметров режима однозначно определяет величину показателей эффективности

и качества высушиваемой древесины [11]. Следовательно, задача о повышении значений

данных показателей может рассматриваться как оптимизационная (рис. 1).

Рис. 1. Постановка задачи оптимизации процесса сушки древесины

Х — вектор управляющих факторов;

Y1 — вектор параметров эффективности;

Y2 — вектор параметров качества

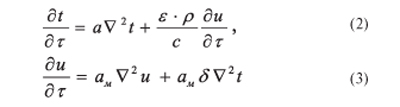

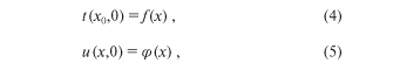

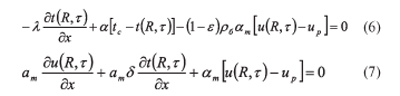

Для математического описания процесса низкотемпературной конвективной сушки неограниченной пластины (пиломатериала) А. В. Лыков [12, 13], М. С. Смирнов [14] и Г. С. Шубин [15] предлагают следующую систему дифференциальных уравнений в частных производных (ДУЧП).

Для неограниченной пластины начальные и граничные условия III рода имеют вид:

Условие симметрии:

где t — температура, °С;

u — влажность;

τ — время, с;

а — коэффициент температуропроводности, м2/с;

аm — коэффициент влагопроводности, м2/с;

ε — коэффициент фазового превращения;

ρ — плотность древесины,

кг/м3;

с — теплоемкость древесины, кДж/(кг.°C);

δ — термоградиентный коэффициент;

х — координата в направлении толщины

пластины, м;

R — половина толщины пластины, м;

λ — коэффициент

теплопроводности, Вт/(м.°C);

α — коэффициент теплообмена,

Вт/(м2.°C);

αm — коэффициент влагообмена, м/с;

ρб — базисная плотность древесины, кг/м3;

tс — температура среды, °С;

uр — равновесная

влажность древесины.

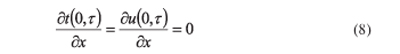

Для решения системы (2)–(8) разработано программное обеспечение (ПО) в вычислительной среде Mathcad-14 [16] на основе неявного метода [17, 18, 19]. Кроме того, использовалось ПО для расчета внутренних напряжений [11] на основе многостержневой модели доски [20]. Используя вышеупомянутое ПО был реализован вычислительный эксперимент. Постоянными факторами при проведении эксперимента были следующие:

- Вид пиломатериала — условный (сосна, сечение 40×150 мм);

- Тип режима — бесступенчатый [11]

— температура обрабатывающей среды

— равновесная влажность

где tн, tк — соответственно, начальная и

конечная температура агента сушки, °С;

uн, u — соответственно,

начальная и текущая влажность древесины;

uрн, uрк —

соответственно, начальное и конечное значение равновесной влажности;

b0, b1 — коэффициенты.

Выражение (10) представляет собой функцию желательности [21],

которая характеризуется двумя переходными значениями u, обозначенными соответственно

uп1 и uп2. Причем uп2 = 0,35 и uн = 0,6

— оставались постоянными во всех опытах. Теплофизические характеристики древесины

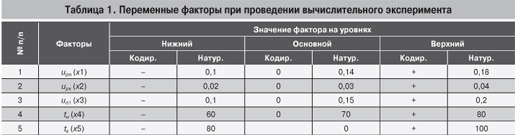

и среды определялись по известным выражениям Г. С. Шубина [15]. Переменные факторы

при проведении эксперимента: uрн(х1), uрк(х2), uп1(х3),

tн(х4), tк(х5).

Факторы варьировались на трех уровнях,

их значения в кодированном и натуральном выражении представлены в табл. 1.

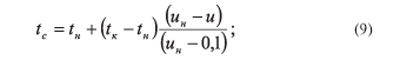

Выходные параметры:

τ1 (у1) — продолжительность сушки

пиломатериалов до влажности W = 12%;

τ2 (у2) — продолжительность сушки

пиломатериалов до влажности W = 7%;

Sm (у3) — перепад влажности по

толщине доски [4];

Sw (у4) — среднеквадратическое отклонение

влажности [22, 23];

Bmin (у5) — минимальное значение критерия

безопасности режима в процессе каждой сушки.

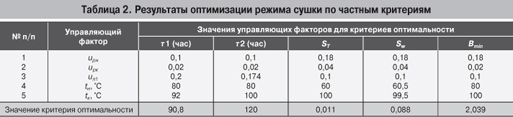

В процессе эксперимента был реализован план Хартли [24], состоящий из 27 опытов. В результате были получены зависимости каждого выходного параметра от входных в виде полиномов второго порядка. Затем проводилась оптимизация по каждому из выходных параметров (τ1, τ2, Sm, Sw, Bmin). Постановка задач оптимизации была следующая:

Результаты оптимизации, проведенной в вычислительной системе Mathcad-14 (с применением процедуры Given-Minimize), приведены в табл. 2.

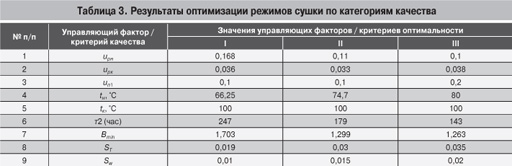

Однако наибольший интерес представляют результаты оптимизации

режима по требуемой категории качества (табл. 3). Постановка задачи оптимизации

была следующей:

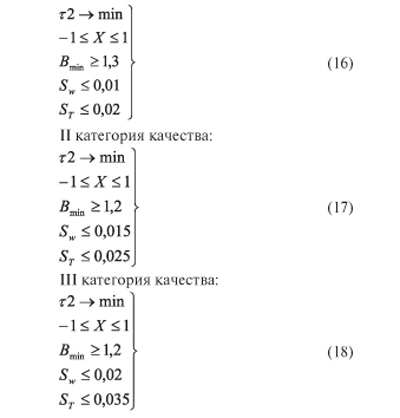

I категория качества:

На основании проведенных исследований можно сделать следующие выводы:

- Режим сушки определяет все качественные показатели сушки древесины.

- Целесообразно выбирать режим сушки, исходя из требуемой категории качества сушки, хотя действующие РТМ [4] это не предусматривают.

- Выбор режима соответственно категории качества позволяет существенно снизить продолжительность сушки, а значит, и расход энергии. Кроме того, это позволит иметь большую производительность камеры.

- Высокое качество сушки (даже соответствующее I категории) может быть достигнуто без применения влаго-, тепло- и кондиционирующей обработки пиломатериалов.

Библиографический список

- Селюгин, Н. С. Сушка древесины [Текст] / Н. С. Селюгин. М.; Л.: Гослестехиздат, 1949.

- Серговский, П. С. Гидротермическая обработка древесины [Текст] / П. С. Серговский. М.: Лесн. пром-сть, 1975.

- Кречетов, И. В. Сушка древесины [Текст] / И. В. Кречетов. М.: Лесн. пром-сть, 1977.

- Руководящие технические материалы по технологии камерной сушки древесины [Текст]. Архангельск: ЦНИИМОД, 1985.

- Серговский, П. С. О рациональных режимах сушки пиломатериалов в воздушных камерах периодического действия [Текст] / П. С. Серговский // Деревообрабатывающая промышленность. 1969. № 2. С. 1–4.; № 3. С.1–4.

- Серговский, П. С. О рациональных режимах сушки пиломатериалов в высокотемпературных сушилках [Текст] / П. С. Серговский // Деревообрабатывающая промышленность. 1962. № 1. С. 4 –8.; № 2. С. 2–6.

- Николайчук, М. В. Оптимальная степень насыщенности сушильного агента в процессе сушки пиломатериалов хвойных пород при пониженных температурах [Текст] / М. В. Николайчук // Механическая обработка древесины. 1973. № 1.

- Красухина, Л. П. О рациональных режимах сушки березовых пиломатериалов в камерах периодического действия [Текст] / Л. П. Красухина // Деревообрабатывающая промышленность. 1988. № 6. С. 5–7.

- Серговский, П. С. Новые режимы сушки осиновых пиломатериалов [Текст] / П. С. Серговский, А. А. Фахретдинов // Деревообрабатывающая промышленность. 1991. № 1. С. 4–7.

- Руководящие технические материалы: Древесина. Показатели физико-механических свойств [Текст]. М.: Стандартгиз, 1962.

- Гороховский, А. Г. Технология сушки пиломатериалов на основе моделирования и оптимизации процессов тепломассопереноса в древесине [Текст]: дисс. … д-ра техн. наук / Гороховский Александр Григорьевич. СПб, 2008.

- Лыков, А. В. О предельных переходах системы дифференциальных уравнений тепломассопереноса [Текст] / А.В. Лыков // Инженерно-физический журнал. 1973. Т. XXIV. № 1. С. 152–155.

- Лыков, А. В. О системах дифференциальных уравнений тепломассопереноса в капиллярно-пористых телах [Текст] / А.В. Лыков // Инженерно-физический журнал. 1974. Т. ХХVI. № 1. С. 18–25.

- Смирнов, М. С. О системе дифференциальных уравнений процесса сушки [Текст] / М. С. Смирнов // Инженерно-физический журнал. Т. IV. № 9. С. 40–44.

- Шубин, Г. С. Сушка и тепловая обработка древесины [Текст] / Г. С Шубин. М.: Лесн. пром-сть, 1990. 336 с.

- Кирьянов, Д. В. Mathcad — 12 [Текст] / Д.В. Кирьянов. СПб.: БХВ — Петербург, 2005.

- Гаврилова, Р. И. Исследование процесса сушки с переменными коэффициентами тепло- и массопереноса [Текст] / Р. И. Гаврилова // Инженерно-физический журнал. Т. VII. № 8. 1964. С. 37–2.

- Логинов, Л. И. Численное интегрирование системы уравнений тепломассообмена с помощью неявных формул [Текст] / Л. И. Логинов, П. П. Юшков // Инженерно-физический журнал. Т. III. № 10. 1960. С. 93–108.

- Юшков, П. П. О численном интегрировании уравнения теплопроводности в случае, когда термические коэффициенты зависят от температуры [Текст] / П.П. Юшков // Инженерно-физический журнал. Т. I. № 9. 1958. С. 102–108.

- Уголев, Б. Н. Контроль напряжений при сушке древесины [Текст] / Б. Н. Уголев, Ю. Г. Лапшин, Е. В. Кротов. М.: Лесн. пром-сть. 1980. 206 с.

- Пижурин, А. А. Основы моделирования и оптимизации процессов деревообработки [Текст] / А. А. Пижурин, М. С. Розенблит / М.: Лесная промышленность, 1988.

- Пинчевская, Е. А. Прогнозирование уровня качества сушки пиломатериалов [Текст] / Е. А. Пинчевская // Деревообрабатывающая промышленность. 2008. № 3. С. 8–12.

- Пинчевская, Е. А. Оценка качества сушки пиломатериалов с учетом изменчивости свойств материала и среды [Текст] / Е. А. Пинчевская // Деревообрабатывающая промышленность. 2008. № 4. С. 9–12.

- Пен, Р. З. Статистические моделирования и оптимизации процессов ЦБП [Текст] / Р.З. Пен / Красноярск: Изд-во Красноярского ун-та. 1982.

А. Г. Гороховский, Е.Е. Шишкина, А.А. Гороховский(УГЛТУ, г.

Екатеринбург, РФ).

По материалам доклада на V Международном евразийском симпозиуме

«Деревообработка: технологии, оборудование, менеджмент XXI века», г. Екатеринбург,

РФ, сентябрь 2010 г.