Основные составляющие технологического процесса получения стекла и стеклоизделий

Приготовление шихты

Сырьевые материалы

Сырьевые материалы для производства стекла и стеклоизделий условно делят

на две группы: основные и вспомогательные.

Основные материалы содержат оксиды, образующие основу стекла и определяющие

его свойства. Вспомогательные материалы представляют собой вещества, которые

вводятся для изменения характеристик стекла и ускорения процесса стекловарения

(красители, обесцвечиватели, глушители, окислители и восстановители, ускорители

варки). Сырьевые материалы могут быть также разделены на природные и синтетические.

В стеклоделии в основном применяют природные материалы: кварцевый песок,

известняки, доломиты, нефелины, полевые шпаты. Остальные материалы, как

правило, синтетические: кальцинированная сода (карбонат натрия), поташ

(карбонат калия), свинцовый сурик и глет (оксиды свинца), красители и

др. Качество сырьевых материалов (химический и гранулометрический составы,

примеси и т.п.) регламентируются соответствующими государственными стандартами

и техническими условиями, которые периодически пересматриваются и уточняются.

Основные материалы

Кремнеземсодержащие материалы. Основным материалом для ввода в

стекло SiO2 является кварцевый песок. Качество песков оценивают по их

химическому и зерновому составу. Главное требование к пескам — максимальное

содержание SiO2 и минимальное содержание окрашивающих примесей. Для стекловарения

применяют пески, содержащие не менее 95% кремнезема и регламентируемое

количество окрашивающих примесей, среди которых наиболее распространенными

являются оксиды железа. В песках могут содержаться также оксиды титана,

ванадия, хрома и сульфиды. При производстве изделий из различных стекол

предъявляются различные требования к химическому составу кремнеземсодержащего

сырья. Основные из них приводятся в таблице 1:

Таблица 1. Требования к содержанию SiO2 и Fе2О3 в кремнеземсодержащих материалах для различных стекол

| Вид стекла |

Содержание, %

|

|

|

SiO2 (не менее)

|

Fе2О3 (не более)

|

|

| Оптическое |

99,8

|

0,01

|

| Свинцовый хрусталь |

99,8

|

0,01-0,015

|

| Полированное и техническое |

98,5

|

0,03-0,07

|

| Оконное |

95,0

|

0,05-0,15

|

| Тарное |

95,0

|

0,05-0,25

|

Пески с повышенным содержанием примесей обогащают (целесообразно делать

на месте добычи), чтобы получить содержание примесей в указанных количествах.

Содержание в песках красящих примесей при производстве высококачественных

бытовых изделий из свинцового хрусталя и бесцветных Nа-Са-Si- стекол не

должно превышать, %: V2О5 — 0,05; TiO2 — 0,05; Сr2О3 — 0,0001, сульфидов

— 0,01-0,001.

При варке стекла важно учитывать размеры зерен песка, особенно количественное

соотношение зерен по размерам. В производстве листового стекла, тары и

бытовой посуды рекомендуется применять кварцевые пески, в которых содержание

фракций размером 0,1-0,5 мм составляет 85-90%. Для ускорения процесса

стек-лообразования необходимы мелкие пески с равномерным гранулометрическим

составом. Для ускорения процесса варки лучше применять песок с зернами

остроугольной формы, так как в этом случае увеличивается реакционная поверхность

по сравнению с зернами сферической формы. Для оптического и кварцевого

стекол применяют природный, например, жильный кварц высокой чистоты. В

последнее время диоксид кремния стали производить искусственно — преимущественно

для производства особо чистого кварцевого стекла. Синтетический SiO2 при

этом получают следующими способами:

1) парофазным синтезом из тетрахлорида кремния в водородно-кислородном

пламени по реакции:

2) прямым окислением тетрахлорида кремния в кислородной низкотемпературной плазме:

3) из геля SiO2 путем его высушивания, термообработки и плавления при

1800°С;

4) выращиванием чистых искусственных кристаллов кварца (в автоклавах при

повышенных температурах и давлениях) с последующим термодроблением и кислотной

промывкой.

Первые два способа совмещают с наплавлением блоков кварцевого стекла.

Глиноземсодержащие материалы. Ввод Аl2О3 в натрий-кальций-силикатные

стекла снижает температурный коэффициент линейного расширения, повышает

химическую устойчивость, улучшает механическую и термическую прочность.

В производстве листового стекла и стеклотары для ввода Аl2О3 обычно применяют

многокомпонентные глиноземсодержащие материалы. В большинстве случаев

для ввода Аl2О3 используют концентраты полевошпатовых, пегматитовых и

нефелиновых горных пород.

В состав высококачественных стекол Аl2О3 вводят чаще всего чистым техническим

глиноземом и иногда гидратом глинозема.

Борсодержащие материалы. Введение в состав стекла незначительного

количества (до 2%) оксида бора значительно облегчает варку и осветление

стекла, снижает температуру варки, улучшает физико-химические свойства

стекла, например, термическую и химическую стойкость.

Оксид бора вводят борной кислотой Н3ВО3, бурой Na2В4О7 . 10Н2О и боратом

кальция. Массовое соотношение борного ангидрида и оксида кальция в борате

кальция составляет 1,22-1,24.

Натрийсодержащие материалы. Основными материалами для ввода в стекло

оксида натрия являются карбонат натрия (сода), сульфат натрия и нитрат

натрия (селитра). Карбонат натрия содержит 58,5 Nа2О и 41,5% СО2, температура

его плавления 854°С. Технический карбонат натрия для производства стекла

должен содержать не менее 95% Nа2СО3 и не более 1% NaCl. В производстве

бытовой посуды содержание Fе(ОН)3 ограничивается 0,01-0,02%. Частичным

заменителем карбоната натрия может служить сульфат натрия, который обычно

применяют в производстве стеклянной тары. Температура плавления сульфата

натрия 884°С. Разложение Na2SО4 происходит при температуре 1200-1220°С

с большим трудом, поэтому требуется ввод восстановителя.

Оксид натрия частично можно ввести и с горными породами, используемыми

для ввода других оксидов, например Аl2О3 (нефелины, полевые шпаты, трахиты

и т.п.).

Натриевую селитру применяют для ввода от 1 до 6% Nа2О. Роль натриевой

селитры определяется ее окисляющим действием.

Из-за более высокой стоимости селитры по сравнению со стоимостью другого

натрийсодержащего сырья, ее применение ограничено.

Калийсодержащие материалы. Оксид калия, введенный в натрий-кальций-силикатное

стекло взамен оксида натрия, улучшает его оптические и выработочные характеристики,

химическую устойчивость, цветовые характеристики. Сырьем для ввода К2О

являются поташ (карбонат калия) и селитра (нитрат калия). Для повышения

качества стекла необходимо, чтобы содержание в поташе красящих примесей

и сульфата калия было минимальным. Так при варке свинцового хрусталя,

когда вводят 12-15% К2О с поташом, содержание оксидов железа в поташе

не должно превышать 0,002-0,003%, оксидов хрома — 0,0005%, а сульфат калия

вовсе недопустим.

Нитрат калия (селитру) применяют как окислитель для введения от 1 до 6%

К2О.

Кальцийсодержащие материалы. Оксид кальция, ускоряя реакции силикатообразования,

облегчает варку и осветление стекла, улучшает выработочные характеристики

и повышает его химическую устойчивость. Оксид кальция вводится обычно

с карбонатом кальция СаСО3, содержащим 56% СаО и 44% СО2. Из минералогических

разновидностей карбоната кальция на стекольных заводах применяют известняк,

мел, мрамор и известковый шпат. В этих минералах содержится до 90-98%

СаСО3, остальную часть составляют примеси (SiO2, Аl2О3, МgО, Fе2О3 и органические

вещества). СаО вместе с МgО можно вводить с доломитом СаСO3 . МgСO3.

При производстве бытовой посуды содержание оксидов железа в меле и доломите

не должно быть более 0,04%. Однако некоторые месторождения мела, известняка

и доломита характеризуются примесями оксида железа до 0,3%, что отражается

на колере стекла.

В составы высококачественных стекол рекомендуется вводить оксид кальция

с боратом кальция.

Магнийсодержащие материалы. Оксид магния улучшает кристаллизационные

характеристики стекла, снижает ТКЛР. В качестве сырья для введения в стекло

обычно используют доломит СаСО3 . МgСO3. Природные доломиты всегда содержат

примеси песка, глинозема и железа. Постоянство состава и минимальное содержание

вредных примесей (соединений железа) имеют важное значение для производства

бытовой посуды и обесцвеченной стеклотары.

В качестве материалов для ввода МgО могут быть также применены (при условии

постоянства состава) магнезит МgСО3, доломитизированный известняк и др.

Стронцийсодержащие материалы. Оксид стронция при замене части щелочноземельных

оксидов улучшает выработочные характеристики, оптические свойства и химическую

устойчивость стекла. Можно вводить до 6% оксида стронция в стекло для

бытовых изделий и обесцвеченных бутылок, особенно малой вместимости. Оксид

стронция можно ввести в стекло с карбонатом стронция SrСО3 (стронцианитом)

и сульфатом стронция SrSО4 (целестином). Основное требование к этому сырью

— малое содержание оксидов железа. При условии использования чистого сырья

оксид стронция может вводиться в состав бессвинцовых хрусталей для бытовых

изделий.

Барийсодержащие материалы. При введении небольших количеств ВаО

ускоряется варка, улучшаются выработочные характеристики, особенно при

механизированном формовании. ВаО повышает показатель преломления и плотность.

Для ввода в стекло оксида бария наиболее подходящим сырьем является карбонат

бария ВаСО3 или минерал витерит, могут также применяться нитраты и сульфаты.

С карбонатом бария вводится 77,7% ВаО, а с нитратом бария — 58,6% ВаО.

Свинецсодержащие материалы. Оксид свинца является основным компонентом

оптических и хрустальных стекол и определяет их высокие оптические свойства.

Для введения в стекло РbО используют свинцовый сурик Рb3О4 и свинцовый

глет РbО. При разложении сурика выделяется кислород, который осветляет

стекломассу и поддерживает окислительную среду. Преимуществами использования

свинцового сурика перед свинцовым глетом являются отсутствие примесей

металлического свинца и минимальная возможность восстановления оксидов

свинца.

Содержание красящих примесей в свинецсодержащем сырье должно быть минимальным:

оксидов железа — не более 0,001%, соединений никеля, кобальта, меди —

до 0,0001%.

Комплексным сырьем для ввода оксида свинца и кремнезема является силикат

свинца с содержанием: РbО 70-71 %, SiO2 20-21 %. Силикат свинца представляет

собой продукт промышленной переработки свинцовых кеков, содержание красящих

примесей в нем превышает допустимые пределы. Материал может быть рекомендован

для производства цветных стекол.

Цинксодержащие материалы. Добавка оксида цинка в стекло снижает

температурный коэффициент линейного расширения, увеличивает коэффициент

преломления и химическую устойчивость. Оксид цинка является обязательным

компонентом селенового рубинового стекла. Для введения в состав шихты

оксида цинка используют цинковые белила (промышленное название оксида

цинка).

Вспомогательные материалы

Красители и обесцвечиватели. Наибольшую группу вспомогательных

материалов представляют красители, которые являются соединениями различных

металлов и распределяются в стекле на ионном, молекулярном и коллоидном

уровнях. Малые количества некоторых красителей служат физическими обесцвечивателями.

Глушители. Для глушения обычно применяют фториды и фосфаты. Соединения

фтора могут быть введены с фторидом кальция СаF2, кремнефторидом натрия

Na2SiF6, криолитом ЗNаF . АlF3 и хиолитом 5NaF . АlF3. Соединения фосфора

применяют в виде костной муки, фосфата кальция Са3(РО4)2, гидрофосфата

натрия Nа2НРО4 . RН2О, апатита Са4(СаF)(РО4)3 или Са4(СаСl)((РО4)3. Учитывая,

что соединения фтора загрязняют окружающую среду, более широко стали применять

глушение стекла соединениями фосфора. Заглушенность стекол также достигается

за счет кристаллизации соединений (например, ZnS в группе глушеных сульфидноцин-ковых

стекол), а также введения в сваренную стекломассу тугоплавких соединений

(Аl2О3, ZrО2) или пузырьков газов N2, О2. Реже для глушения используют

соединения олова (SnО, SnO2, SnСl2 . 2Н2О), мышьяка (Аs2О3) и сурьмы (Sb2О3).

Глушение может быть также достигнуто применением составов стекол, склонных

к фазовому разделению (ликвации).

Окислители и восстановители. Применяют при варке стекла для создания

окислительных или восстановительных условий. При варке свинцовых оптических

стекол и свинцового хрусталя необходимо создать окислительные условия

для предотвращения восстановления оксидов свинца. Окислительная среда

играет важную роль при обесцвечивании и повышении теплопрозрачности стекол,

содержащих оксиды железа.

В качестве окислителей применяют нитраты (NaNО3, КNО3), оксиды мышьяка,

марганца, церия и др. При варке тарных стекол с сульфатом натрия восстановители

вводят для ускорения разложения Na2SО4 и окрашивания в янтарный цвет.

Восстановительные условия создают при варке медного рубина.

В качестве восстановителей используют углеродсодержащие вещества (опилки,

уголь, мазут), соединения олова, виннокаменную соль.

Ускорители. Среди ускорителей варки стекла особое место занимают

фториды, которые способствуют появлению жидкой фазы при более низких температурах

и увеличивают скорость процесса силикатообразования. Фториды снижают температуру

завершения реакций силикатообразования на 100-200°С Считается, что добавка

0,5-1% F ускоряет процессы гомогенизации и осветления стекла на 15-18%.

В качестве ускорителя варки обычно применяют кремнефторид натрия Nа2SiF6.

Однако фториды разрушают огнеупорный материал стекловаренных печей. При

содержании более 1,5% они усиливают кристаллизацию стекломассы и, вследствие

сильной летучести, вместе с дымовыми газами поступают в окружающую среду.

Следовательно, применение фторидов требует правильной оценки экономических

факторов и факторов охраны окружающей среды.

Ввод 1,5% В2О3, гидроксидов натрия и калия, окислителей ускоряет процесс

варки на 15-16%.

К числу ускорителей варки можно также отнести осветлители, которые при

высоких температурах способствуют освобождению стекломассы от крупных

и мелких пузырей.

Некоторые компоненты шихты (например, сульфат натрия, нитраты натрия и

калия) являются осветлителями. Другие осветлители (например, оксиды мышьяка,

сурьмы, церия, хлорид натрия, сульфаты натрия и бария, фториды) вводят

в состав шихты специально. Для бесцветных стекол сульфаты натрия и бария

не являются основными компонентами шихты. Их вводят в состав шихты до

0,7%. В зависимости от состава стекла и съемов стекломассы в шихту вводят

0,05-0,5% оксидов мышьяка и сурьмы. Хлорид натрия вводят в шихту в количестве

0,5-1%. В качестве ускорителей применяют также соли аммония в количестве

0,25-1% массы шихты: нитраты NН4NО3, сульфаты (NН4)2SО4, хлориды NН4Сl.

Значительным ускоряющим действием обладают доменные шлаки и материалы

на их основе (калумит), которые применяются в производстве окрашенной

стеклянной тары.

Комплексные недефицитные материалы

К комплексным недефицитным материалам относятся различные горные породы,

стекольный бой, отходы металлургического и обогатительного производства.

Горные породы (нефелиновые сиениты, трахиты, перлиты, полевые шпаты,

пегматиты) можно использовать в производстве листового стекла и стеклянной

тары для ввода в шихту отдельных оксидов (Аl2О3) и в качестве частичных

заменителей карбоната и сульфата натрия.

Существенными недостатками указанных горных пород являются непостоянство

их химического состава и содержание довольно большого количества оксидов

железа. Поэтому при выборе той или иной горной породы для промышленного

использования существенное значение приобретают способы усреднения и поддержания

постоянства химического состава.

Для нефелиновых сиенитов характерно значительное содержание Аl2О3

и щелочных оксидов. В производстве стеклянной тары обычно применяют нефелиновый

концентрат, являющийся продуктом обогащения горной породы и характеризующийся

сравнительно постоянным химическим и зерновым составами. Химический состав

концентрата, %: SiO2 42-45; Аl2О3 28-35; NaО + К2О 17-19; СаО 1,2-2,5;

Fе2О3 3-3,5; Р2О5 0,2-0,3.

Полевые шпаты бывают калиевые — ортоклазы К[АlSi3О8], натриевые

— альбиты Nа[АlSi3О8], калиево-натриевые — микроклины (К,Nа)[АlSi3О8],

кальциевые — анортиты Са[АlSi3О8]. Помимо основных компонентов полевые

шпаты обычно содержат различные примеси. Путем обогащения отходов гравитации

полевых шпатов получают кондиционный полевошпатовый концентрат. Примерный

состав концетрата, %: SiO2 65-68; Аl2О3 18,3-21,6; Nа2О — 7,65; К2O 4-8;

Fе2О3 0,6; МgО О,01.

Пегматиты — природная смесь 75% полевого шпата и 25% кварца. На

стекольных заводах применяют обогащенный пегматит. Состав карельского

пегматита, %: SiO2 72-79; Аl2О3 13-19; СаО 1,07-1,14; Fе2О3 0,1-0,6; МgО

0,3-0,4; Nа2О + К2О 6-7.

Каолины Аl2O3.2SiO2.2Н2O (Аl2О3 39,5%; SiO2 46,5%; Н2О 14%) содержат

различные примеси, в стекольной промышленности их применяют после обогащения.

Отходы применяются в производстве некоторых изделий, например,

стеклянной тары при условии постоянства состава. Можно использовать отходы,

получаемые при обогащении полезных ископаемых, а также отходы металлургического,

химического и других производств (табл. 2).

Таблица 2. Химический состав отходов производств

| Вид отхода |

Содержание компонента, %

|

||||||||

|

SiO2

|

Аl2O3

|

Fе2О3

|

Сr2О3

|

СаО

|

МgО

|

P2О5

|

SО3

|

Потери

при прока- ливании |

|

| Шлак металлургический Доменный феррохромовый |

35-38

25-30 |

12-15

5-10 |

0,5-1,5

0,2-0,4 |

5-15

|

40-43

48-54 |

601-

5-15 |

–

– |

–

– |

–

– |

| Фосфогипс (в производстве удобрений) |

15,33

|

0,56

|

0,41

|

–

|

28,4

|

–

|

3,37

|

34,7

|

17,24

|

| Борогипс (в производстве борных соединений) |

25,8

|

1,3

|

2

|

–

|

27,6

|

0,18

|

–

|

34,8

|

6,66

|

| Отработанный катализатор (в производстве каучука) |

5-15

|

70-85

|

–

|

10-20

|

–

|

–

|

–

|

2,5 К2О

|

–

|

| Отходы электрохимической обработки алюминиевых сплавов |

0,78

|

41,4

|

0,2

|

–

|

0,45

|

2,14

|

10,4

Na2О |

–

|

44,9

|

Стекольный бой. Для облегчения процесса варки стекла и экономии материальных и энергетических ресурсов в стекловаренные печи загружают 20-50% стекольного боя. Стекольный бой применяют также при наварке бассейна печи после холодного ремонта или окончания ее строительства. Загружаемый в печь стекольный бой должен быть чистым, свободным от загрязняющих примесей. Целесообразно использовать бой одинакового состава с применяемым стеклом. Это условие соблюдается в производстве бытовой посуды, где получается значительное количество отходов после отделения колпачка и листового стекла. Однако в производстве стеклянной тары, особенно окрашенной, иногда вводят бой стекол различного химического состава и цвета, часто загрязненный различными примесями. Такой бой ухудшает технологические и экономические показатели производства, снижает эксплуатационные характеристики стеклянной тары. В последнее время использованию и подготовке стеклобоя в производстве стеклотары уделяется большое внимание. При этом решаются технологические, экономические и экологические проблемы. Организуется централизованный сбор стеклобоя, его тщательная очистка и измельчение. Все большее количество стеклотарных заводов использует повышенное содержание стеклобоя, вплоть до 100%.

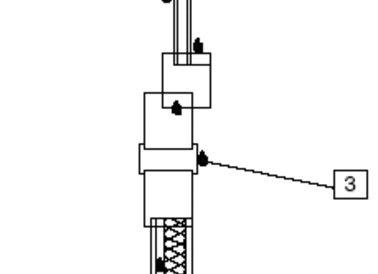

Подготовка сырьевых материалов и приготовление шихты

Сырьевые материалы для приготовления шихты должны быть соответствующим

образом подготовлены. Подготовка сырьевых материалов предусматривает измельчение,

растаривание, разрыхление, сушку, сортирование (просев) и обогащение.

Очевидно, что полная подготовка сырьевых материалов на каждом заводе нецелесообразна,

так как усложняет компоновку складов и составного цеха, увеличивает себестоимость

продукции, ухудшает условия труда и экологическую обстановку. Целесообразнее

готовить и обогащать сырьевые материалы на централизованных базах, в местах

их добычи. На стекольные заводы при этом будет поступать обогащенное сырье

постоянного химического состава, что позволит стабилизировать технологические

процессы варки и выработки изделий и улучшить их качество. Тогда на заводе

вместо составного цеха с полной подготовкой сырьевых материалов будет

организовано дозировочно-смесительное отделение и составление шихты может

быть полностью автоматизировано.

В качестве примера можно привести технологию централизованной подготовки

песка для стекольной промышленности. Технология включает следующие операции:

сортирование (просев) исходных песков, дезинтеграцию и удаление крупных

фракций, механическую или акустическую оттирку первичных шламов и пленок

гидроксидов железа, удаление шлама с выделением в отвал частиц размером

0,1 мм, срлотацию с применением анионных реагентов, обезвоживание, фильтрацию

и сушку флотационного концентрата.

Для правильного приготовления шихты необходимо применять обогащенные и

подготовленные материалы; точно отвешивать сырьевые материалы по рассчитанному

составу шихты; тщательно перемешивать сырьевые материалы до полной однородности;

подавать и загружать шихту, исключая возможность ее расслаивания.

Основное требование к шихте — высокая степень однородности. Однородная

шихта облегчает процесс стекловарения и исключает ряд пороков и дефектов

в готовом стекле и стеклоизделиях. Для обеспечения однородности шихты

важное значение имеют ее влажность и зерновой состав сырьевых материалов.

Зерна сырьевых материалов должны иметь определенный размер, так как от

этого зависит возможное расслоение шихты и равномерность растворения при

варке. При одинаковом размере зерен компонентов шихта расслаивается тем

больше, чем крупнее зерна. Небольшое количество влаги (3-5%) благоприятно

влияет на однородность шихты. Воду подают непосредственно в смеситель

или увлажняют песок при его взвешивании.

| Окончание статьи читайте в журнале «ОКНА. ДВЕРИ. ВИТРАЖИ» № 3/2006 |

Технология стекла и стеклоизделий