Процесс сушки лесоматериалов с применением энергии СВЧ. Окончание

установки СВЧ для сушки древесных материалов — об этом пойдет речь в предлагаемом вам материале.

| Окончание. Начало в № 4-5/2006 |

Сушильные установки для древесины с использованием энергии СВЧ

Сушильные камеры периодического действия

За последние десятилетия накоплен значительный опыт разработки и эксплуатации

сушильных установок с использованием СВЧ-энергии. Как показывает анализ,

многие из сушилок сочетают в той или иной степени микроволновую сушку

с конвективной и вакуумной, т.е. имеет место использование комбинированного

процесса сушки пиломатериалов. Однако мнения различных авторов об эффективности

сушильных установок с использованием СВЧ-энергии не однозначны. Некоторые

авторы считают, что такие установки не только не уступают конвективным,

но во многих отношениях превосходят их. Есть мнение, что СВЧ-сушилки пригодны

и эффективны лишь для ограниченных целей, его придерживаются и некоторые

зарубежные фирмы — производители сушильных установок. Существуют и отрицательные

мнения: так специалисты ООО “Термотекс”, анализируя современные системы

сушильных установок и способы сушки, приходят к выводу, что, несмотря

на значительное сокращение продолжительности сушки пиломатериалов в СВЧ-сушильных

камерах, перспективы их распространения ограничены из-за больших энергетических

затрат (600-900 кВт.ч/м3), малого ресурса работы магнетронов (около 600

час), трудностей контроля процесса, отсутствия технологии, высокой стоимости

сушильной камеры.

Тем не менее опыт различных фирм, разрабатывающих и эксплуатирующих СВЧ-сушилки,

представляет интерес.

Инженерный центр “СЭМТО” разработал и изготовил ряд модификаций вакуумных

сушильных камер с нагревом древесины электромагнитным полем (ЭМП), формируемым

системой СВЧ-генераторов с постоянным или циклическим вакуумированием.

Их основные показатели приведены в таблице. Одна из установок используется

на ОАО “Карандашная фабрика имени Красина” для сушки карандашных заготовок

из кедра и липы до WК = 4-6%. Технология сушки отрабатывалась специалистами

центра, стоимость камер от 15 тыс. долларов США (2001 год).

Другая конструкция малогабаритной камеры периодического действия представляет

собой вариант комбинированного процесса сушки с использованием СВЧ-энергии

и конвективного нагрева. Удельный расход энергии в конвективной камере

периодического действия при сушке условного пиломатериала влажностью от

60% до 12% по нормальному режиму и II категории качества составляет примерно

300 кВт.час/м3, из них 60 кВт.час/м3 приходится на привод вентиляторов.

При сушке с использованием СВЧ-энергии аналогичная величина ориентировочно

составляет 265 кВт.час/м3 (при степени загрузки древесиной 400 кг/м3 количество

удаляемой влаги из 1 м3 древесины 192 кг при кпд СВЧ-генератора ~60%).

Таким образом, сушка СВЧ вполне способна конкурировать по энергозатратам

с традиционными технологиями, особенно в районах с относительно дешевой

электроэнергией.

В зависимости от требований заказчика камеры изготавливаются разных размеров

длиной до 7,0 м. Внутренние размеры камеры 3000 і 1100 і 1100 мм. В установке

имеются камера, облучающие устройства, тележка со штабелем, направляющие,

выходные патрубки для выхода влажного воздуха, заслонки-шиберы, воздуховод

системы рециркуляции воздуха с его частичным осушением, конденсатор для

сброса испарений влаги. генераторные модули СВЧ, диффузор подачи воздуха

в камеру, воздуховод свежего воздуха. центробежный вентилятор.

При СВЧ-сушке штабель укладывают со шпациями на прокладках сечением 25

і 40 мм. Для более эффективного отбора влаги прокладки выполнены с отверстиями,

расположенными равномерно по длине прокладки. Коэффициент заполнения объема

камеры составляет 45-48%.

В камере расположены облучатели в виде щелевых волноводных антенн, расположенные

на четырех внутренних стенках. Штабель облучается с четырех сторон. Модули

подключены автономно. Режим работы модулей может быть прерывистым или

непрерывным, управление ручное или автоматическое. В качестве генераторов

СВЧ-энергии взяты отечественные магнетроны непрерывного действия М-143

с мощностью 1,5 кВт, работающие на частоте 2450 МГц. Генераторные модули

выполнены на базе прямоугольного волновода с сечением 90 і 45 мм. Система

охлаждения магнетрона автономна и снабжена системой утилизации тепла.

На первом этапе процесса сушки штабель и камеру прогревают, а в зимнее

время штабель выдерживают в помещении при t > 0°С (размораживают) в

течение нескольких суток. В некоторых конструкциях прогрев осуществляется

подачей в камеру СВЧ-энергии или горячего воздуха от калориферной установки.

Продолжительность прогрева не менее 2-х часов.

Режим собственно сушки близок при отработке технологии к мягкому режиму

сушки пиломатериалов в паровоздушных конвективных сушилках, при этом tmin

> 40°С (во избежание плесени и синевы), tmax 60°C (во избежание снижения

прочности древесины). При объеме штабеля 2,25 м3 соснового материала толщиной

50 мм. WН = 38% СВЧ-мощность, вводимая в камеру, составляла 5,0 кВт, скорость

воздуха через штабель составляла 0,5-1,0 м/с. В моменты перехода со ступени

на ступень генераторы СВЧ выключались при работающем вентиляторе. После

выключения генераторов включались только два СВЧ-генераторных модуля с

суммарной мощностью 3 кВт.

Продолжительность сушки по этому режиму составила 52 час, при этом WК

~ 6%. Качество сушки удовлетворительно — отсутствуют пластевые трещины.

Для удаления жидкой фазы влаги в дне камеры была выполнена система отверстий,

соединенных со сливной трубой. Описанная СВЧ-камера имеет следующие преимущества

по эксплуатационным показателям:

Расчетная величина удельного расхода электроэнергии на 1 кг удаляемой влаги — 1,4 кВ.ч/кг с учетом удаления связанной влаги. Общий расход электроэнергии (с учетом привода вентилятора) составил 368 кВт.ч за весь цикл сушки, при этом расход энергии на 1 м3 древесины — 294 кВт.ч.

Недостатками данной камеры являются:

Последнее объясняется затруднениями при создании первичных преобразователей (датчиков) для измерения температуры и дистанционных измерителей текущей влажности древесины.

Известна СВЧ-сушильная установка для пиломатериалов до любой конечной

влажности. Установка состоит из камеры для размещения штабеля пиломатериалов,

СВЧ-генератора, волноводных трактов, рупорных антенн с корректирующими

линзами замедленного типа, регулирующего оборудования, модульных агрегатов

воздушного охлаждения. Применен новый принцип, основанный на формировании

посредством антенной решетки плоского фронта СВЧ-излучения ЭМП по синусоидальному

закону с регулированием напряженности электрического поля в процессе

сушки пиломатериалов по длине и высоте штабеля по заданному закону.

Данная установка работает в автономном режиме. Оборудование монтируется

на платформе размером 2,5 і 10 м и легко переставляется на другое место,

заливка фундамента не требуется (Патент РФ N 2199064). Удельный расход

энергии — 300 кВт.ч/м3. Ориентировочная стоимость, 120-180 тыс. Евро.

В НТЦ “Альфа-1” и МГУЛеса разработана сушильная камера вместимостью

5 м3 условного пиломатериала с использованием маломощных генераторов

СВЧ-энергии. Особенность камеры состоит в том, что только 25% потребляемой

на сушку пиломатериалов энергии компенсируется за счет СВЧ-поля. Эта

энергия расходуется на нагревание древесины и внутренние фазовые превращения,

а основная часть (65-80%) на испарение влаги с поверхности, тепловые

потери покрываются за счет более дешевой энергии, передаваемой материалу

конвективным способом. Камера полностью автоматизирована. Расход электроэнергии

на сушку 1 м3 условного материала — 390 кВт.ч /м3.

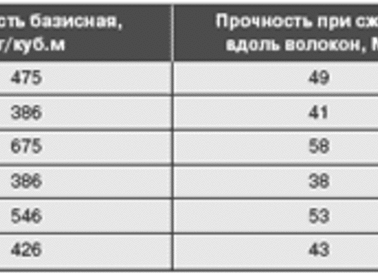

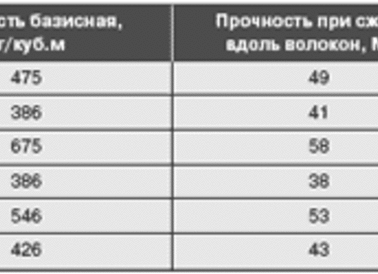

Группой ученых Белорусского государственного университета разработан

комбинированный способ сушки древесины, основой которого является нагрев

в СВЧ-поле в сочетании с конвективной сушкой. Весь процесс регулируется

автоматикой и представляет собой автоматизированную технологию, обеспечивающую

высокое качество и высокую производительность сушки пиломатериалов (оценка

авторов-разработчиков). В состав оборудования входят: рабочая камера,

микроволновые модули, тепловентиляторы и пульт управления. Сушилки укомплектованы

в зависимости от модификации оборудованием в следующем количестве: микроволновой

блок (от 2 до 6); блок тепловентилятора (от 2 до 10); вытяжной вентилятор

(от 1 до 2); блок управления.

Оборудование мобильно и не требует дополнительных вложений в коммуникации.

После транспортировки разворачивается на новом месте в течение получаса.

Продолжительность сушки для дуба толщиной 60 мм естественной влажности

не превышает 30 суток. Мягкие лиственные породы можно высушить вдвое,

а хвойные в 3-4 раза быстрее. К достоинствам сушилок можно, по мнению

авторов, отнести: малое потребление электроэнергии, короткие сроки окупаемости,

высокое качество сушки, а также упрочнение древесины в процессе сушки

до 60%.

Разработан лесосушильный комплекс (ЛСК) комбинированного нагрева СВЧ-конвективного

типа ГРАД-1000ЛСК, исходя из трех основных принципов: эффективность,

экономичность, надежность. Применение новой элементной базы позволило

повысить надежность и ресурс электронной части комплекса на порядок

по сравнению с традиционными магнетронными ЛСК. Рабочая частота 433

МГц обеспечивает глубокое проникновение поля в древесину, а значит,

и равномерность сушки. Совмещение конвективного и СВЧ нагрева позволяет

получить высокую производительность (сокращение времени сушки в 3 раза

по сравнению с тепловой сушкой) и качество сушки пиломатериалов из твердых

пород дерева при низкой стоимости установки и ее быстрой окупаемости

(до 1 года при производительности 1 м3 в сутки). Для более эффективного

использования энергии в состав ЛСК входит камера предварительной тепловой

сушки объемом 1,6 м3. Установка может быть размещена в стандартном 20

футовом морском контейнере (после его доработки).

Таблица: Характеристики СВЧ-вакуумной установки сушки на ОАО “Карандашная

фабрика имени Красина”, Москва

Технические характеристики сушильных камер БГУ, Минск

|

Основные технико-экономические показатели камеры ЛСК |

Сушильные установки конвейерного типа

Приверженцы СВЧ-сушек считают, что высокопроизводительный и качественный

процесс сушки можно получить только прогревом материала с помощью СВЧ-энаргии

равномерно по всему объему. Высокий коэффициент поглощения энергии влагой

и сравнительно низкий для сухой древесины создает высокую плотность

энергии в зонах материала повышенной влажности и исключает перегрев

слоев высушенного материала, способствует снижению растрескивания и

коробления. Использование электроэнергии, отсутствие стоков и вредных

газовых выбросов делают процесс сушки с использованием СВЧ-энергии экологически

чистым.

Важным преимуществом конвейерных сушек является возможность полной автоматизации

процесса сушки.

Защищенная патентами экспериментальная серия “МС” сушилок, работающих

в режиме непрерывного продвижения материала через сушильную камеру,

показала хорошие результаты при эксплуатации, обеспечив снижение себестоимости

сушки в 4-5 раз по сравнению с конвективными сушильными камерами.

Малогабаритная СВЧ-сушилка МС-3 производительностью 3 м3 в сутки (WH

38 до WK 8% ) может работать как в проходном режиме с неограниченной

длиной пиломатериала сечением 500 і 160 мм (доска, брус, кругляк), так

и в периодическом режиме для лесоматериалов малой длины (1500 мм и менее:

столярные детали, паркет и т.д.). При сушке хвойной древесины при t

> 100°С происходит выплавление смолы, сбор ее на поддоне для дальнейшей

утилизации.

Использование сушилки МС-3 позволяет, установив ее в технологической

линии, подавать высушенную древесину в необходимых объемах непосредственно

на дальнейшую обработку, что исключает загромождение площадей цеха сухой

древесиной, неизбежное в случае выгрузки древесины из крупногабаритных

конвекционных сушилок.

Сушилка представляет собой сушильную камеру с блоком магнетронов, размещенных

на металлической раме. Камера имеет входной и выходной узлы для подачи

сырого пиломатериала в сушилку и вывода высушенного пиломатериала наружу

с защитными шторками для предотвращения выхода СВЧ-излучения наружу.

Ролики соединены через редуктор с электродвигателем. Питание электродвигателя

осуществляется от блока управления. Ролики обеспечивают регулируемую

подачу пиломатериала в сушильную камеру. Скорость подачи пиломатериала

задается с блока управления. На выходе сушильной камеры расположены

выходные ролики, работающие синхронно с подающими и обеспечивающие вывод

пиломатериала из сушильной камеры после окончания процесса сушки. В

корпусе сушилки расположен силовой блок, обеспечивающий питание магнетронов

и блок охлаждения магнетронов, состоящий из вентилятора, воздуховода

и воздухораспределителя, закрывающего блок магнетронов. Для поддержания

пиломатериала на входе и выходе сушилки применяются опорные ролики,

расположение которых устанавливаются в зависимости от длины сушимого

материала. Вытяжной вентилятор для отвода паров влаги из внутреннего

объема сушилки и выхлопа их через гибкий рукав устанавливается на торцевой

стенке сушильной камеры. Блок управления предусматривает возможность

регулирования температуры в древесине и скорости продвижения пиломатериала

в зависимости от его породы, начальной и необходимой конечной влажности.

Процесс сушки может быть закончен за один проход пиломатериала через

сушильную камеру с малой скоростью с доведением влажности до 8% независимо

от исходной влажности древесины. Однако для получения пиломатериала

высшего качества рекомендуется осуществить сушку в 2-4 прохода при повышенной

скорости со снижением влажности 9-12% за один проход. Выбор режима сушки

осуществляется оператором на основе опытных данных по сушке древесины

данных пород и технологической карты. Режим сушки устанавливается скоростью

подачи пиломатериала и количеством включенных магнетронов. Наивысшая

производительность достигается при подключении всех магнетронов. Наивысшее

качество достигается при увеличении числа прогонов, однако при этом

возрастает трудоемкость вследствие более частой подачи пиломатериала

на опорные ролики. Для измерения начальной и конечной влажности древесины

рекомендуется применять бесконтактный измеритель влажности.

Известна конвейерная сушильная установка Ф. Х. Гареева, предназначенная

для сушки короткомерных пиломатериалов длиной до 1,5 м. Она состоит

из СВЧ-генератора, волноводного конвейера специальной формы с направляющими,

механизма циклической подачи пиломатериалов. Работает установка в автономном

режиме, для ее питания требуется трехфазный ток напряжением 380 В. Нагретый

воздух от модульных агрегатов подается в направляющие для удаления влажного

воздуха, повышая тем самым кпд установки, направляющая имеет специальную

форму.

Подаваемый прогретый воздух используется не как сушильный агент, а для

транспортирования взвешенного в камере водяного пара за ее пределы.

Воздух прогревается до температуры сушки пиломатериала. Цель прогрева

воздуха — увеличение его влагоемкости и исключение охлаждения древесины

воздушным потоком. Установка позволяет до 70% свободной воды из древесины

выделять в жидкой фазе, тем самым уменьшая расход энергии на сушку древесины.

Установка “проходного” типа СМ-2 для пиломатериалов обеспечивает оперативную

сушку древесины (обрезная доска любых лиственных и хвойных пород) выпариванием

влаги за счет воздействия СВЧ-энергии при поступательном движении доски

через микроволновую сушильную камеру. Производительность сушилки СМ-2

при непрерывном режиме работы составляет 2,5 м3 в сутки (для обрезной

сосновой доски с начальной влажностью 40-60%), длина сушимого материала

не ограничена. Размеры сушилки — 2,8 x 0,8 x 1,3 м. Максимальное сечение

пиломатериалов 70 x 400 мм. Управление сушилкой — полуавтоматическое.

Фирмой “Диполь” на базе новейших технических решений создана серия установок микроволновой сушки УСК. Самый эффективный способ сушки (по мнению специалистов этой фирмы) основан на преобразовании СВЧ-энергии в тепловую непосредственно в объекте сушки.

| Предлагаются установки, имеющие между секциями активной сушки

так называемые релаксационные секции, обеспечивающие снижение интенсивности

нагрева (во избежание деструктивных изменений древесины). Это приводит

к достаточно значительному увеличению габаритных размеров оборудования,

однако позволяет получить практически идеальное качество высушенной

продукции. Конвейерное исполнение установки позволяет использовать ее в непрерывном автоматизированном технологическом цикле. Загрузка и разгрузка древесных материалов производится на открытых платформах (рольгангах), входящих в состав установки. |

|

Создание деревообрабатывающих производств с использованием установок УСК характеризуется, по сравнению с использованием других аналогичных технологий сушки, самыми низкими удельными капитальными затратами и самой низкой себестоимостью производимой продукции.

Максимальная допустимая толщина обрабатываемых пиломатериалов — 50 мм. Не рекомендуется сушить древесину с влажностью выше 25-30%, поскольку процесс обезвоживания в этом диапазоне влажности можно реализовать существенно более дешевыми методами практически без затрат энергии (методом естественной сушки в теплом сухом помещении).

|

Техническая характеристика сушилки МС-3 |

Основные параметры установок УСК-Д

ВЫВОДЫ

Анализ исследований и практических рекомендаций по СВЧ-сушки древесины

позволяет сделать выводы о перспективе использования этого вида энергии

для сушки древесных материалов, в частности лесоматериалов крупных сечений:

брусьев, бревен (в том числе оцилиндрованных) и др.

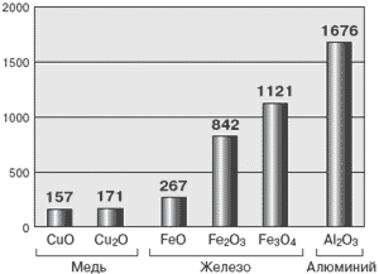

1. Способ СВЧ-сушки древесных материалов имеет определенные преимущества

перед традиционными способами, а именно:

2. Лесоматериалы крупных сечений (брусья, бревна, шпалы) теоретически эффективнее сушить способом СВЧ-нагрева, чем традиционными (в частности, в конвективных сушильных камерах). В этом случае можно существенно сократить продолжительность сушки и повысить качество высушенных материалов. Однако сортименты крупных сечений и особенно содержащие сердцевину не будут гарантированы от возникновения трещин вследствие анизотропии тангенциальной и радиальной усушки. Это особенно касается таких пород, как лиственница сибирская, бук и некоторые другие породы

3. При использовании СВЧ-сушилок периодического действия трудности заключаются в обеспечении равномерного облучения штабеля, следствие этого — малая емкость камеры и потребность большого числа СВЧ-генераторов. Максимальная ширина штабеля при f = 460 МГц — 500 мм, при f = 2450 MГц — 110 мм, поэтому генераторы необходимо располагать с двух сторон от штабеля, при этом они должны быть не зависимы (не когерентны), чтобы избежать возникновения эффекта “стоячей волны”. Предъявляются жесткие требования к регламенту укладки штабеля, расположению шпаций, к толщине прокладки. Эти требования приводят к снижению емкости камеры (не более 3-5 м3).

4. При использовании сушилок конвейерного типа необходимо, чтобы схема волноводов была оптимальной, в частности вектор напряженности электрического поля Е находился в одной плоскости с поверхностью доски. Схему “меандр” целесообразно использовать для сушки тонких древесных материалов типа шпона, бумаги. При сушке пиломатериалов в целях достижения оптимального регулируемого процесса сушки и эффективного использования падающей мощности Рпад следует применять систему параллельно разветвленных волноводов с многорядным движением досок. Эффективность процесса будет выше, если скорости досок в каждом ряду будут дифференцированы. Последнее существенно усложняет сушильную установку и регулирование процесса сушки.

5. Редкость применения автоматического управления процессом сушки при СВЧ-нагреве объяснятся сложностью контроля температуры и влажности древесины в процессе сушки. Попытка решить эту проблему сделана для сушилки с параллельно разветвленными волноводами и многорядным движением досок Энергетическая эффективность процесса СВЧ-сушки характеризуется величиной расхода энергии на сушку 1 м3 древесины. Величина эта зависит от ряда условий, при которых происходит процесс сушки: от начальной и конечной влажности, условной плотности древесины (породы), режима сушки, герметичности и теплоизоляции ограждений камеры.

6. Средний удельный расход энергии при конвективной сушке условного материала составляет (с учетом энергии на привод вентиляторов) 280-330 кВт.час/м3.

7. Удельный расход энергии на СВЧ-сушку существенно превышает аналогичный показатель для конвективных сушильных камер, для вакуумных сушилок он существенно ниже.

8. Стоимость сушилок с СВЧ-нагревом, отнесенная к 1 м3 емкости камеры, также значительно превосходит эту величину для традиционных (конвективных) камер — 800-1000 USD. для отечественных камер. 4000 USD для зарубежных. Стоимость установок СВЧ-сушки составляет в среднем 3750-6240 USD за 1 м3 емкости установки.

9. Перспективно использование СВЧ-сушилок для сушки трудносохнущих пород (дуб, бук, лиственница и др.), лесоматериалов крупных сечений (брусья, бревна, шпалы, оцилиндрованные бревна), где требуется высокое качество сушки и высокая производительность процесса при малых объемах сушки.