Рециркуляционная аспирация в деревообработке

Практические рекомендации и расчет

Обработка сухой древесины всегда сопровождается выделением древесной пыли, причем пыль эта неоднородна как по форме, так и по размеру. Частично пыль удаляется местными вакуумными пылеприемниками, предусмотренными производителями деревообрабатывающего оборудования, а оставшаяся находится во взвешенном состоянии в атмосфере помещения цеха, постепенно оседая повсюду. Чем тверже порода обрабатываемой древесины, тем больше выделяется мелкофракционной пыли (размер частиц до 50 мкм), опасной для здоровья людей. Особенно много мелкой фракции выделяется при обработке МДФ и ДСП, причем эта пыль содержит абразивы. Чем мельче пыль, тем труднее она удаляется, тем труднее избавиться от ее взвеси в воздухе.

Решение задачи эффективной борьбы с образующейся при обработке древесины пылью, и особенно с ее мелкой фракцией, приводит к необходимости с одной стороны, сберечь тепло, т.е. максимально рециркулировать очищенный воздух, с другой стороны обеспечить ПДК пыли в рабочей зоне. Это не только скажется на здоровье рабочих, но и на долговечности оборудования и блоков его управления, качестве выпускаемой продукции. Задача пылеудаления решается применением местных и централизованных аспирационных систем и систем приточной вентиляции.

Эффективное пылеудаление

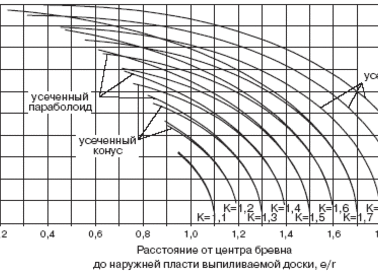

Производительность удаления пыли определяется конструкцией местного пылевоздухозаборника

(уже готового, сконструированного и установленного производителем деревообрабатывающего

оборудования), а также правильно рассчитанной проектировщиком скоростью

воздуха в каждом вентиляционном канале. Часто производитель самих станков

не утруждает себя разработкой высокоэффективного пылеудаляющего насадка,

именно поэтому приходится изменять, а иногда и заменять конструкцию типового

пылевоздухозаборника, добавляя патрубки и насадки, через которые пыль

удаляется от станка в общую систему аспирации. Добавление же патрубков

приводит к необходимости изготовления коллектора и пересчета объемов и

скоростей удаляемой газопылевой смеси. При этом необходимо обеспечить

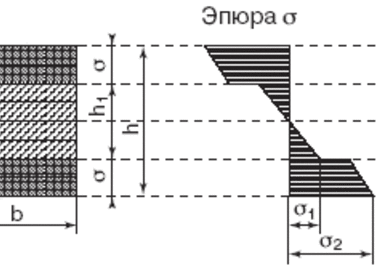

минимальную турбулентность воздушного потока вдоль пылевоздухозаборника

и равномерную эпюру скорости по его сечению, и, таким образом, избежать

появления циркуляционных завихрений и «мертвых зон», способствующих оседанию

пыли в самом канале пылеудаления. Пыль, скапливающаяся в воздуховодах,

не только снижает со временем эффективность пылеудаления, но и повышает

пожароопасность в производственных помещениях.

| Это не типовая задача вентиляции. Удачная конструкция пылевоздухозаборника

позволяет повысить его эффективность до 98-99%. Оставшиеся (1-2)%, если они не укладываются в нормы ПДК, приходится «разбавлять» за счет воздуха, подаваемого приточной системой. Разработка, изготовление и установка высокоэффективного «укрытия» станка — работа, которая не ограничивается только расчетами. Часто она сопряжена с переделкой казалось бы пригодных и работоспособных конструкций. Важный аспект, влияющий на эффективность пылевоздухозаборника, — это подбор гибкого соединения между подвижной частью до станка и неподвижной общей системой аспирации. При выборе типа рукава для конкретной операции обработки древесины нужно руководствоваться следующими соображениями: при скорости в системе порядка 30 м/сек рукав должен выдерживать разрежение не менее 10 КПа (или 1000 мм вод. ст., или 0,1 бар или 0,1 атм или 0,01 МПа) и, в зависимости от типа удаляемой пыли, быть абразивостойким. |

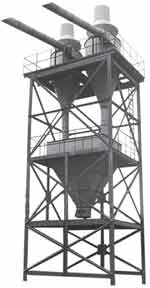

Традиционный воздухоочиститель из двух циклонов и бункера-накопителя стружки |

Для определения стратегии в решении задачи повышения эффективности очистки воздуха необходимо провести замеры: реальных расходов воздуха всех аспирационных систем; запыленности воздуха в рабочей зоне; количества загрязняющих веществ в системе (до и после фильтрующего оборудования).

| Обычно для этого привлекается сертифицированная и аккредитованная

в данном регионе лаборатория. Результаты квалифицированных замеров

позволяют правильно выбрать количество ступеней очистки и подобрать

для каждой ступени подходящее газоочистное (ГО) оборудование. Если в выделяющейся при обработке пыли мелкой фракции мало (менее 5% от всей пыли), то возможен возврат всего очищенного воздуха обратно в цех (рециркуляция) без дополнительной очистки воздуха. Если доля мелкой фракции в древесной пыли велика (более10%) — количество возвращенного воздуха обратно в цех можно рассчитать по количеству пыли и производительности приточной системы. В этом случае количество рециркулируемого воздуха обычно не превышает 50%. При высокой степени очистки или при добавлении третьей ступени очистки возможно 100% очищенного воздуха вернуть обратно и таким образом экономить на нагреве (охлаждении) приточного воздуха. |

Блок тканевых кассетных фильтров фирмы Amtech (США) |

ПРОЕКТИРОВАНИЕ СОВРЕМЕННОЙ рециркуляционной АСПИРАЦИОННОЙ

СИСТЕМЫ ДЕРЕВООБРАБАТЫВАЮЩЕГО ЦЕХА

Аспирационная система деревообрабатывающего цеха предназначена для создания

нормативных санитарно-гигиенических условий труда на рабочих местах у

станков. С помощью аспирационной установки от станков удаляются стружки,

пыль и создаются нормативные санитарно-гигиенические условия труда.

Аспирационные установки бывают автономные и централизованные, прямоточные

и рециркуляционные. до недавнего времени на деревообрабатывающих предприятиях

России устанавливались и эксплуатировались преимущественно централизованные

прямоточные аспирационные установки с циклонами. При работе таких установок

пылевоздушная смесь, отсасываемая вентилятором от станков, подается в

циклон, установленный на бункере для древесных частиц. При этом древесные

частицы попадают в бункер, а воздух, очищенный в циклоне от пыли, выбрасывается

в атмосферу [1].

Прямоточные централизованные аспирационные установки с циклоном имеют

ряд существенных недостатков. Во-первых, они очищают пылевоздушную смесь

от пыли только на 70…90% и, выбрасываемый в атмосферу воздух загрязняет

окружающую среду. Во-вторых, в зимнее время года огромные потоки теплого

воздуха выбрасываются из цеха на улицу, а в цех поступает холодный воздух,

который предварительно надо подогреть. Это делает аспирационную систему

цеха чрезвычайно энергоемкой в зимнее время года.

В последнее десятилетие в нашей стране стали широко внедряться централизованные

рециркуляционные аспирационные системы. В таких аспирационных установках

пылевоздушная смесь, удаляемая от станков, очищается рукавными фильтрами

(степень очистки до 99,9%) и возвращается обратно в цех. При проектировании

таких аспирационных установок возникла необходимость решения ряда практических

задач:

На кафедре станков и инструментов Уральского государственного лесотехнического университета ведется работа по решению указанных задач.

Рис. 1. Схема централизованной рециркуляционной аспирационной системы деревообрабатывающего цеха

На рисунке 1 схематично показан пример поперечного разреза цеха.Аспирационная система содержит стены 1 и крышу цеха 2, деревообрабатывающие станки 3, всасывающие воздуховоды 4, подсоединенные к коллектору-сборнику 5, который соединен воздуховодом 6 с вентилятором 7, смонтированным за стеной цеха. Вентилятор соединен воздуховодом с бункером-накопителем древесных частиц 8.

На верхней перегородке бункера 9 установлены тканевые рукавные фильтры 10, верхние концы которых закреплены на решетке 11, подвешенной на перекрытии бункера на цепях 12. На решетке установлен вибратор 13. Верхняя зона бункера соединена с цехом воздуховодом 14, который входит в цех в пространство, образованное крышей цеха и деревообрабатывающим полнительным потолком 15, в котором выполнены отверстия 16, расположенные над станками 3 [2].

Система работает следующим образом. Образовавшиеся древесные частицы (опилки, стружка, щепа и т.д.) под воздействием воздушного напора, созданного вентилятором 7, отсасываются от станков и перемещаются по воздуховодам 4 в коллектор-сборник 5, а из него выносятся из цеха и через вентилятор по воздуховоду попадают в бункер-накопитель 8. Крупные частицы оседают на дне бункера, а запыленный воздух устремляется в рукавные тканевые фильтры 10. Пройдя через стенки рукавов, воздух очищается от пыли, пыль задерживается на внутренних стенках рукавов. Через каждый час работы рукава встряхиваются вибратором 13 и очищаются от налипшей пыли. Древесные частицы, накопившиеся на дне бункера, выгружаются через нижний люк в автомобильный транспорт и увозятся. Очищенный воздух возвращается по воздуховоду 14 обратно в цех.

В цехе воздух отсасывается от станков, в зоне станков образуется разряжение. В зону разряжения воздух устремляется из отверстий 16. Путь движения струи воздуха в рабочем пространстве цеха сокращен до минимума и измеряется расстоянием от потолка до станка. При этом путь струи не пересекается с рабочей зоной рабочего, и рабочий не подвержен действию сквозняков.

Таким образом, предложенная схема возврата очищенного теплого воздуха к станкам позволяет уменьшить сквозняки в цехе при работающей аспирационной установке и уменьшить количество пылевой взвеси в воздухе.

Расчет рукавных фильтров

Гидравлическое сопротивление рукавного фильтра ?р можно определить по

следующей формуле, Па:

dP = (dPуд*Q) / S

где dPуд — удельное гидравлическое сопротивление, Па.ч/м, для тканевых

рукавных фильтров можно принять ?руд = 10-15 Па.ч/м;

Q — производительность фильтра по воздуху, м3/ч;

S — площадь фильтрации рукавов, м2.

При расчете задаются значением ?р в пределах от 900 до 1200 Па. Из предложенной

формулы находят площадь фильтрации рукавов. Затем задаются диаметром

рукава (120-140 мм) и длиной (обычно 1,5…2,0 м). Находят поверхность

одного рукава, а затем — количество рукавов.

Все рукава следует распределить по блокам. В зависимости от производительности

аспирационной системы количество блоков можно принять от 2 до 4 и более.

На рисунке 2 предлагается схема размещения рукавов в блоке фильтра.

В каждом блоке должно быть одинаковое количество рукавов. В связи с

этим количество рукавов может быть увеличено. Окончательно уточняется

площадь фильтров и их гидравлическое сопротивление.

Для расчета параметров аспирационной системы разработана компьютерная

программа, применяемая в учебном процессе.

Деление фильтра на несколько блоков позволяет ремонтировать и заменять

тканевые рукава без остановки цеха. При этом каждый блок поочередно

может быть извлечен для осмотра и ремонта из фильтра и на его место

ставится заслонка.

Рециркуляционная схема аспирационной системы существенно экономит тепловую

энергию в холодное время года и снижает затраты на охлаждение производственных

помещений в жару. Помимо экономии энергоносителей такая система позволяет

организовать «закрытую» схему воздухооборота с минимальным притоком

внешнего воздуха, который подвергается кондиционированию, то есть оптимизировать

и стабилизировать влажность воздуха в цехах независимо от времени года

или суточных колебаний влажности в атмосфере, что безусловно положительно

сказывается на качестве деревообработки.

Решение S = (dPуд*Q) / dP = 102100 / 1300 = 161,5 м2. 3. Определим поверхность фильтрации одним рукавом S1 = пи*d*l = 3,14 . 0,15 . 2 = 0,942 м2. 4. Необходимое количество рукавов n = S/S1 = 161,5/0,942 = 171,4 шт. 5. Принимаем фильтр, состоящий из 6 блоков по 30 рукавов в каждом

блоке. Тогда потребуется 180 рукавов с площадью фильтрации Sф

= 0,942.180 = 169,56 м2. dP = (dPуд*Q) / Sф = 102100 / 169,56 = 1238,5 Па. |

«Проектирование современной аспирационной системы

деревообрабатывающего цеха»,

Глебов И.Т., Глебов В.В.

(УГЛТУ, г. Екатеринбург, РФ)

на форуме: Международный евразийский симпозиум «Деревообработка: технологии, оборудование, менеджмент».