Современные деревянные окна: некоторые аспекты обработки

Несмотря на очень высокий уровень цен на 1 м2 деревянного окна, вопросы

повышения качества и снижения затрат на его производство остаются острыми

для любого производителя. И чем быстрее развивается предприятие от штучного

до серийного, тем ощутимее экономические издержки, связанные с применением

неэффективных и несовременных технологий.

Известны случаи неудачных попыток расширения производства окон из-за несоответствия

качества реального серийного окна заявленному на выставочном стенде образцу.

Большинство из этих проблем связаны не с изготовлением полуфабриката изделия,

т.е. собственно окна по эскизу, а с его отделкой и декоративным внешним

видом покрытия. Здесь уместно привести еще одно разграничение. Отделка

деревянного окна делится на два вида:

Оконный профиль, изготовленный из трехламельного бруса, имеет сложную геометрическую поверхность с множеством внутренних и внешних углов, ступеней и пазов. Для традиционной технологии покраски с использованием сжатого воздуха 5-6 атм это сплошные мертвые зоны. На качество любого лакокрасочного покрытия влияет толщина мокрого слоя при его нанесении. Специалисты рекомендуют оптимальный диапазон, который для разных типов ЛКМ свой, но непременно имеет min и max.

Большинство проблем, связанных с несоответствием качества реального серийного окна заявленному на выставочном стенде образцу, обусловлено его некачественной отделкой и декоративным внешним видом покрытия

Технологии высокого давления не позволяют маляру обеспечить желаемый

результат. И если непрозрачная белая отделка прощает маляру большинство

ошибок, то тонировки, нанесенные с неравномерной толщиной, — это очевидный

брак. Понижение уровня рабочего давления до 1,5-2 атм дает ощутимый

плюс и по расходу ЛКМ и по качеству, но ограничивает применение тяжелых

ЛКМ с высоким процентом сухого остатка. Кроме того, скорость нанесения

существенно падает, так как расход воздуха при пониженном давлении уменьшается.

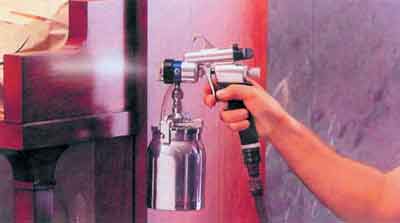

Если вместо обычного компрессора с ресивером применить в качестве источника

воздуха аэродинамическую воздуходувку, которая при очень низком давлении

от 0,15 до 0,5 атм способна обеспечить расходы воздуха от 1500 до 6000

л/мин и выше, мы получим технологию с максимальным коэффициентом переноса

85% под названием TURBO HVLP. Это тоже пневматический способ распыления,

но воздушный поток не испытывает компрессию и поэтому является мягким,

практически не вихревым псевдоламинарным потоком воздуха. Такая среда

является лучшим средством доставки частиц ЛКМ до любой точки самой сложной

поверхности.

Исчезают проблемы запыла, перепыла, отбоя, мертвой зоны. Поток теплого

воздуха, подогретый до температуры 26-30°С, за счет трения о лопатки

воздушных дисков воздуходувки по умолчанию не содержит конденсата и

частиц масла, которые порой не позволяют маляру за всю смену сделать

ни одного квадратного метра.

Проведенные практические эксперименты сравнения результатов двух пневматических

способов распыления дали показательные результаты. За экспериментальный

образец были выбраны глухие полотна филенчатых дверей из бука. Толщина

каждого мокрого слоя ЛКМ оценивалась толщиномером KREMLIN.

В качестве испытуемого был выбран самый опытный и квалифицированный

работник одного из предприятий г. С.-Петербурга. При нанесении ЛКМ каждый

маляр ориентируется на зрительное восприятие укрывистости и толщины

мокрого слоя, т.е. работает “на глазок”. Для имитации серийного цикла

работы каждым способом были покрыты по 4 полотна стандартного размера

0,8 і 2,0 м. Разброс толщины мокрого слоя ЛКМ при сжатом воздухе составил

50%(!) — от 50 до 100 мкм. Все образцы та же рука, впервые держащая

краскораспылитель TURBO HVLR, покрыла равномерно по 100 мкм. Сравнительная

экономия составила 60%. Субъективный фактор влияния опыта был исключен,

а результат обеспечила более эффективная технология TURBO HVLP — как

способ “не распыления”, а “нанесения” ЛКМ.

Технология TURBO HVLP — пневматический способ распыления, при котором воздушный поток не испытывает компрессию и поэтому является мягким, практически не вихревым псевдоламинарным потоком воздуха. Такая среда является лучшим средством доставки частиц ЛКМ до любой точки самой сложной поверхности

Опытные работники, освоившие этот метод и имеющие стаж более одного

года, способны развивать интенсивность 6-8 м2/мин. Это уровень практически

конвейерного производства. На ее реальные параметры существенно влияют

оснащение и культура рабочего места, мотивация персонала. И тогда можно

с уверенностью заявлять, что качество продукции гарантировано технологией.

TURBO HVLP может и должна быть в арсенале технологических средств любого

предприятия с разными объемами и условиями труда. Она либо применяется

там, где незаменима — нанесение красителей (тонировок), либо становится

основной технологией для всех стадий и операций.

Разнообразие модельного ряда установок по классу (от “хобби” до “промышленного”)

и индивидуальный подход к комплектации принадлежностей (краскораспылители,

баки для непрерывной подачи ЛКМ) позволяют учитывать особенности различных

производств. Например, столярных изделий (окон, дверей, мебели), машиностроения,

строительных и отделочных работ, нанесения промышленных и специальных

составов, художественной росписи интерьеров.

TURBO HVLP может быть в арсенале технологических средств

любого предприятия с разными объемами и условиями труда

Большинство оконных профилей имеют проблемы с возникновением дефектов при транспортировке и установке изделий. Компактная профессиональная версия оборудования TURBO HVLP позволяет тут же устранить и исправить все дефекты. Известны и нередки случаи окраски уже установленных окон (либо перекраски в другой цвет) на готовом объекте.

Краскораспылитель TURBO HVLP

В сочетании с оригинальной технологией подготовки поверхности на стадии

шлифовки полуфабриката (закрытопористая система INCHEM производства

Малайзии) предприятие получает двойной экономический эффект и новый

уровень качества продукции. На самом деле все новое — это хорошо забытое

старое. Эту технологию применяли краснодеревщики еще несколько веков

назад. Древесина любой породы как исходный материал для столярных изделий

имеет массу недостатков:

Полностью скрыть или смягчить все перечисленные дефекты не удается

даже ценой высоких трудозатрат и дорогостоящих материалов, особенно

после склейки полуфабриката и дальнейшей его отделки в прозрачной версии

с сохранением текстуры и признаков породы древесины. Мелкие кустарные

предприятия решают эту проблему при помощи специального отбора материала

(так называемый selekt), но цена изделия при этом запредельно растет

и доступна очень узкому кругу потребителей.

|

Опытные работники,

освоившие технологию “не распыления”, а “нанесения” ЛКМ и имеющие

стаж более одного года, способны развивать интенсивность 6-8 м2/мин.

Это уровень практически конвейерного производства

|

|

Высоковязкий на алкидной основе порозаполнитель INCHEM с высоким содержанием

сухого остатка (до 82%) способен решить эту проблему. После его нанесения

на сухую отшлифованную поверхность вручную при помощи ветоши или специальной

губки происходит заполнение открытых пор (особенно на поперечных срезах

после фрезерования или торцевания), в которые обычно проваливаются первые

два-три слоя жидкого грунта. Выравнивается разнооттеночность, уходит

заболонь, практически не видны сердцевидные лучи. Таким образом, из

заготовки 2-3-го сорта можно получить полуфабрикат 1-го сорта.

Все мелкие, невидимые на сухой поверхности глазом издержки механической

обработки древесины проявляются за счет сухого остатка порозаполнителя.

Их тут же можно и нужно устранить разными средствами и в итоге довести

степень подготовки поверхности изделия до требуемого уровня. Дальнейшее

окрашивание уже не потребует 5-6 слоев, достаточно 2-3, потому что сухой

остаток в порах не позволит им “провалиться”.

Это особенно важно, когда степень блеска выше 60 единиц. Вот почему

изготовление и отделка музыкальных инструментов осуществляются по закрытопористой

технологии. Слабопигментированный порозаполнитель позволяет существенно

экономить на окрашивании, повышает равномерность и качество тонирования.

ген. директор ООО “ДанВер-ЭР”