Энергосбережение в остекленных фасадах

Монумент Матримандар, г. Ауровилль, Индия

Основные принципы конструирования и функционирования

изолирующего стекла

Стеклянная панель должна прежде всего пропускать свет и быть при этом

тепловым ограждением. Наиболее эффективный барьер — стеклопакет (СП) с

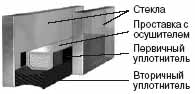

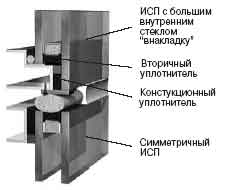

минимум двумя рядами стекол. На рис. 1 показана стандартная конструкция

СП из пары стекол, алюминиевой проставки (включая осушитель), первичного

и вторичного уплотнителя.

Все элементы СП были предметом разработок и инноваций с целью снижения

теплопотерь: в холодном климате — для удержания тепла, а в жарком — для

удержания прохлады.

Из курса физики известно, что по закону энтропии требуется в четыре раза

больше энергии для охлаждения здания, чем для его нагрева.

Рис. 2 иллюстрирует, каким именно образом происходят теплопотери в СП:

Солнечное и тепловое излучение снижается покрытиями стекла (отражающим и с высоким термосопротивлением (т.н. Low-E) соответственно) или отражающей пленкой между стеклянными поверхностями. На теромосопротивление самого стекла в пакете существенно повлиять нельзя, но общая теплопроводность СП в большой степени зависит от конструкции и материалов, выбранных для проставки. Технология горячей кромки (WET, Warm Edge Technology) — ныне весьма модное словосочетание.

| Теплоперенос путем конвекции между листами стекла

может быть снижен использованием инертного газа (аргона или, например,

криптона) в межстекольном пространстве. Все три способа — покрытие, заполнение инертным газом и технология уплотнения кромок — непосредственно зависят от технологии уплотнителей для изолированного СП (ИСП). Но самым решающим фактором для выбора типа вторичного уплотнителя является то, применяется ли в ИСП газонаполнение. |

Башни в Мюнхене (Munich Business Towers), Германия |

Уплотнители для стеклопакетов

Большинство типов ИСП в современных фасадах — сдвоенные уплотнительные

системы (рис. 1). Полиизобутилен (PIB) — широко применяемый первичный

уплотнитель. Это лучшая преграда влаге, а в газонаполненных пакетах

— барьер от утечки газа. PIB очень стоек к химическому воздействию и

УФ-излучению. Но PIB имеет ярко выраженные термопластичные свойства

и неэластичен. Таким образом, уплотняющая кромка ИСП должна быть усилена

против механических воздействий вторичным эластичным уплотнителем.

Рис. 1 Стандартная конструкция СП

Для вторичных уплотнителей на рынке предлагаются

В обычном фасадном остеклении 90% СП имеют вторичный уплотнитель из

полисульфида или полиуретана и значительно реже — из термоклея. Цена

— главная причина столь большой доли на рынке, занимаемой этими органическими

уплотнителями. Но для использованияв в строительном остеклении фасадов

только силиконовые уплотнители допущены к применению по всему миру и

для вторичного уплотнения кромки, и для строительного крепления в качестве

прослоек и наносимых прокладок. Смысл такого решения становится ясен

при учете экологических факторов так же как при учете отдельных значущих

факторов.

Уплотнители, допущенные к применению в строительстве для остекленных

фасадов, должны быть устойчивы по отношению ко всем перечисленным разрушающим

факторам. Достаточно только первых трех факторов, чтобы понять, почему

PS и PU непригодны в строительном остеклении.

Рис. 2 Три пути потери тепловой энергии в СП — излучение, конвекция, теплопередача.

|

Агрессивные факторы окружающей среды, влияющие на стойкость уплотнителей |

Весь спектр солнечного света содержит только около 6% высокоэнергичного УФ-излучения. Но этого вполне хватает, чтобы изменить уплотняющие свойства герметика или даже разрушить его путем инициации фотохимических реакций как внутри материала (разрушение полимерных цепей, возникновение новых связей и радикалов, образование (выделение) низкомолекулярных соединений и образование новых веществ), так и соединение с микрочастицами реагентов извне. Силиконовый уплотнитель значительно стойче других органических уплотнителей, поскольку имеет не органическую углеводородную основу, а неорганическую — Si-O-Si, которая стойка к УФ-излучению по своей природе. Чтобы разорвать химические цепочки нужно на 30% больше УФ-энергии, чем для разрыва углеродной связи C-C в PS и PU. Причем PS еще менее стоек чем PU вследствие еще большей слабости связи C-S, чем C-C. Сопротивление УФ-излучению у PU можно несколько повысить использованием стабилизаторов, но этого недостаточно для применения в остекленных фасадах.

Реагенты, вызывающие деградацию полимеров в органических уплотнителях – кислород и озон – постоянно присутствуют в самой большой концентрации по сравнению с другими химикатами. В основном PU очень чувствителен к окисляющим агентам, они вызывают сначала поверхностное, а затем объемное растрескивание PU-уплотнителя. Окисление разрушает силант даже больше, чем ветровая эрозия в присутствии частиц песка, что характерно для многих пустынных регионов с песчаными бурями. Разрушаются окислением и PS-силанты. Особенно в сочетании с УФ-излучением, производя на поверхности силанта эффект “слоновьей кожи” или “апельсиновой шкурки”.

Гидролиз на поверхности уплотнителей не только разрушает основу полимерного “хребта”, но и вызывает активное разрушение слоя, которым уплотнитель прикреплен к уплотняющей поверхности, вызывая нарушение как адгезивных, так и когезивных свойств уплотняющего слоя. Этот феномен наблюдается даже при комнатной температуре. Полимерная матрица из PU и PS стабильны при температуре до 90°C, но более детальные исследования показали, что даже силиконовый герметик не может выдерживать длительного контакта с водой. “водная” эрозия таким образом, разрушает уплотняющий слой и вызывает просачивание воды внутрь остекленной фасадной конструкции. Двухнедельные испытания в климатической лаборатории показали, что уплотнители из PU и PS получили за это время множественные микроразрушения на своей поверхности и по уплотняющей кромке, снизилась механическая прочность уплотнителей, а силиконовый образец не имел подобных разрушений вообще даже после года испытаний в условиях одновременного УФ- и водяного воздействия.

| Долгосрочные испытания в установке искусственного

климата, описанные выше, были применены к элементам весьма необычного

остекленного фасада в одном из строений Ауровилля в Индии (рис.

на стр. 96). Конструкция монумента Матримандар включает в себя бетонный

сфероид диаметром 30 м из неправильных треугольников и круглых стеклянных

окон. Стекло прикреплено к рамам из нержавеющей стали двухкомпонентным

строительным силиконовым герметиком. Для наружного остекления была разработана абсолютно новая техника для создания атмосфероустойчивого золотого покрытия. Лист золотой фольги прокладывался между двумя листами стекла, которые затем сплавлялись между собой. Более двух миллионов таких стеклянных плиточек-сэндвичей (размером 40 x 40 мм) крепились воедино в вогнутые щиты диаметром около 2 м именно двухкомпонентным силиконовым герметиком. |

|

Рис 3. Термическое влияние на ИСП

Помимо функции крепления листов стекла в ИСП уплотнитель должен выполнять функцию по изоляции внутреннего пространства, заполненного инертным газом. Таблица 1 содержит данные, которые показывают огромный разброс свойств уплотнителей.

Таблица 1. Сравнение свойств уплотнителей для ИСП

|

PIB

|

PS

|

PU

|

SiO (силикон)

|

|

|

Первичный

уплотнитель |

Вторичное уплотнение

|

|||

| Сопротивление переносу влаги и паров, (г/день.м2), толщина слоя

3 мм |

0,2

|

4-6

|

2-4

|

15-20

|

| Диффузия аргона (мл/м2.гПа), толщина слоя 2,8 мм |

10

|

30-70

|

100-300

|

1000-4000

|

| Диффузия аргона (%/год), ИСП 50 x 35 см |

2-15/день

|

<1

|

1-2

|

10-100

|

| Выполнение требований стандарта EN1279, часть 2, влагоперенос |

Нет

|

Да

|

Да

|

Да

|

| Выполнение требований стандарта EN1279, часть 3, аргон |

Нет

|

Да

|

Да

|

Ограничено

|

| Сопротивление УФ-излучению |

Очень хорошо

|

Ограничено

|

Ограничено

|

Очень хорошо

|

Цифры показывают, что PIB нуждается в мощном вторичном уплотняющем

слое. Величина влагопереноса разнится не менее чем впятеро. Во всяком

случае, ни показатели влагопереноса, ни диффузии аргона не позволят

даже конструкции с двумя рядами уплотнителя пройти климатический тест

построже.

Все указанные герметики подходят для уплотнения кромок в стандартных

СП и в некоторой степени удовлетворяют требования к ИСП, но ни один

из них не соответствует в полной мере требованиям стандарта EN1279 к

газонаполненным фасадным стеклопакетам.

Разработки по энергосбережению в стеклофасадах

Находясь в межстекольном пространстве, инертный газ препятствует теплопотерям. В аргоно-наполненных ИСП энергопотери могут быть снижены до 0,3 Вт/м2°К. Это означает, что в год нужно на 3 литра меньше органического нефтяного топлива на каждый 1 м2 площади фасадного остекления или в 4 раза меньше энергии в электроэквиваленте для охлаждения в жару. Для огромных стеклофасадов это означает помимо огромного экономического и энергосберегающего эффекта еще и уменьшение выбросов парниковых газов и огромный экологический эффект.

Однако недостаточно хорошие показатели по аргону для силиконовых уплотнителей — существенное препятствие для широкого применения силикона в качестве вторичного уплотнителя для PIB-прокладки.

Вследствие высокой местной подвижности, вызванной термическим влиянием на ИСП, недостаточной эластичностью первичного уплотнителя из PIB и в случае его разрыва силикон тоже интенсивно разрушается, а ИСП в целом быстро теряет свои термоизоляционные свойства. Но с разработкой силиконовых уплотнителей со сверхвысоким модулем упругости стало возможым применять их в конструкциях аргононаполненных ИСП для фасадов в строгом соответствии нормам евростандарта EN1279.

Такие ИСП можно изготовить с жесткой коробчатой рамной проставкой (рис. 1), с термопластичными проставками (TPS, thermo plastic spacer), рис. 7, с супер-проставкой, рис. 8. Это означает прорыв в применении аргононаполненных ИСП для остекления фасадов в высотных зданиях, например, в Мюнхенских Башнях, 2004 г. (рис. на стр. 96) с более чем 20000 м2 остекления ИСП с TPS и силиконовым вторичным уплотнителем.

Рис.4. Металлическая проставка с терморазрывом из PU |

Рис.5. Пенопроставка (TSS) с барьером для влаги из фольги и пластика |

Рис.6. Бутиловый уплотнитель с рифленой металлической лентой |

Рис.7. Первичный уплотнитель-проставка по технологии TPS |

В течение многих лет проставки из коробчатого алюминиевого профиля занимали главенствующее место на рынке (рис. 1). Производство СП с их использованием было автоматизировано настолько, что достигало 400 000 м2 в год только на автоматических линиях. Причем в качестве жестких проставок годились и профили из нержавейки или из черного металла с антикоррозионным покрытием. Позже были разработаны металлические проставки с термопрокладкой из полиуретана (рис. 4). Вследствие низкой теплопроводности, полиуретановый профиль образовывал терморазрыв, который снижал теплопотери СП с 0,5 Вт/м2°К (алюминиевая проставка) до 0,4 Вт/м2°К. Однако относительно высокая стоимость такой конструкции ограничила ее применение, хотя цена потерь энергии полностью компенсировала и значительно превышала удорожание конструкции с тепловым разрывом по сравнению со стандартной.

Поскольку металл имеет более высокую теплопроводность чем пластики, были разработаны различные технологии, заменяющие металлические проставки на органические, содержащие осушитель (десикант).

Например, вспененная проставка, покрытая пленкой со слоями пластика и алюминия (рис. 5, Thermo Set Spacer, TSS), или бутиловая прокладка с рифленой металлической планкой (рис. 6) годились в качестве полуфабриката в виде бухты для автоматизированного оконного производства. Однако для фасадного остекления эти системы применять было запрещено.

Рис. 8. Супер-спейсер-система (SSS, Super Spacer System)

Полностью иной подход демонстрирует технология термопластичных проставок

(TPS, thermo plastic spacer, рис 7). Специальный бутил экструдируется

в виде валика в непосредственной близости от кромки стекла в ИПС. Мягкая

консистенция материала — некоторый недостаток этой технологии; ширина

прокладки ограничена до 20 мм.

Совместимость обеих (первичного и вторичного) силантов весьма критичный

показатель. Второе ограничение этой технологии — сложность в автоматизации

производства и достижении высокой производительности линий по производству

ИСП с TPS.

Однако TPS сразу разрабатывался именно для газонаполненных ИСП. Очевидный

плюс этой технологии – возможность изготавливать ИПС из гнутого стекла

или из стекла сложной конфигурации. Последние разработки в этой области

смогли преодолеть большинство из названных выше недостатков; эти разработки

получили название термо-супер-спейсер (Thermo Super Spacer, TSS). Это

название созвучно с аббревиатурой конструкции уплотнительной системы

с силиконовой пеной и покрытой фольгой в качестве влагозащитного барьера

(рис.5), но их следует различать. Сейчас чаще супер-спейсер обозначают

как SSS (Super Spacer System).

Присущая технологиям TPS и SSS гибкость в уплотнении нестандартных стеклянных

фасадных проемов означала широкую перспективу их применения в современной

архитектуре.

Огромным преимуществом SSS перед TPS стала возможность “бутилизации”

(см. рис. 8), то есть нанесения бутилового уплотнителя, как в качестве

влагозащитного барьера, так и для герметизации аргона в ИПС.

Т-образная секция проставки позволяет наносить бутиловую ленту с высокой

адгезией к стеклу, пластику и фольге, то есть применять бутил в качестве

вторичного уплотнителя, который значительно жестче, чем в системе TPS.

То есть эта конструкция полностью отвечает требованиям стандарта EN1279-3

по уровню утечек аргона. Жесткость этой системы достаточна для примения

в фасадном остеклении. Недостаток – высокий вес, который приходится

тщательно подсчитывать, чтобы система смогла противостоять погодным

и ветровым нагрузкам в высотных строениях.

Снижение потерь инертного газа до величины, меньшей чем 0,2 % в год, увеличивают жизненный срок изделия до замены газовой смеси более чем на 20 лет

Совместимость уплотнителей

Не только в фасадном остеклении, но и для ИСП важна гарантированная

совместимость материалов на протяжении всего срока службы изделия. Некоторые

материалы при кажущейся инертности со временем контактируют друг с другом.

Испытания могут не выявить это, но новейшие исследования показали, что

частицы некоторых добавок, пластификаторов, присадок в уплотнители и

материал резиновых манжет могут мигрировать на расстояние до нескольких

сантиметров, изменяя химические и механические свойства органических

материалов вплоть до влияния на пленочные покрытия на стеклах, т.н.

“цветная капуста”. Все это вынуждает придерживаться процедуры испытаний

согласно нормали ASTM C1087, хотя она не лишена недостатков, и производители

ищут ей достойную альтернативу. Изображение “цветная капусты” может

проявляться вдоль всей контактной линии с некачественным силиконом.

Рис. 9. Пример фасадного остекления с изолирующим стеклопакетом.

На СП вдоль контактной кромки PIB с металлическим профилем могут появляться

“закусы” или “фестоны” силанта из-за механических микроперемещений профиля

и релаксации уплотнителя, “выдавливания” его в зазор при деформации

пакета.

В дальнейшем такая разность в жесткости деталей может привести к разрывам

уплотнителя и разгерметизации всей системы. А в системах с TPS или SSS

есть другие “детские болезни”. Для устранения таких неожиданностей требуется

строгая кооперация между производителями материалов и собственно изделий.

Энергосбережение касается каждого из нас. Особенно много энергии теряется

через фасады, остекленные обычным способом. Газонаполнение, применение

специальных видов стекла, стекол с покрытиями или пленками, правильно

выбранная системы проставок превращают расточителей энергии в их бережных

хранителей, более чем вдвое сокращая энергопотребление для обогрева

или охлаждения зданий.

Технология горячей кромки и новые силанты позволяют решить вопрос по

заполнению стеклопакетов инертным газом, например аргоном, для сплошного

фасадного остекления больших размеров (занимающих площадь более 20%

фасада), а не ограничиваться только рамными светопрозрачными газонаполненными

конструкциями.

Здесь нужна и в исследованиях, и в практическом применении глубокая

кооперация всех участников производства – от производителей стекла,

изготовителей проставок и поставщиков уплотнителей до строителей и архитекторов-расчетчиков.

Это сбережет не только их собственные средства, но и поможет всему обществу

сберечь ресурсы и оградить природную среду от вредного влияния аэрозолей

и контаминантов, сократить выбросы парниковых газов, перестать потреблять

ресурсы больше необходимого количества и расточать энергию.

д-ра Вернера Вагнера, Сика Сервисес АГ, Цюрих, Швейцария

(Dr. Werner Wagner, Sika Services AG, Zurich, Switzerland)

на GLASS PROCESSING DAYS 2005