Модифицирование древесины для деревянного домостроения

Технологический процесс производства бруса и досок из модифицированной древесины марки «Дестам» для деревянного домостроения включает следующие операции:

Черновые заготовки подаются на место загрузки вагонеток, где тельфером укладываются в прессформы, которые устанавливаются на вагонетки. При укладке между горизонтальными рядами заготовок закладывается галунная сетка для выхода паров воды. Прессформы имеют ширину 240 мм и высоту 180 мм, что обеспечивает получение готового бруса или доски. После оформления груза штабелей, вагонетки при помощи лебедки загружаются в полость установки. Крыша установки закрывается при помощи блокировки. Следует вакуумирование в течение 15 мин. до 80 кПа и выдержка при разряжении среды сосуда 30 мин. После выдержки подается раствор карбамида при избыточном давлении до 0,3 МПа. Расход карбамида — 10% от массы обрабатываемой древесины. После впуска раствора карбамида следует прогрев заготовок при температуре 120°С в течение двух часов. В процессе прогрева податливость древесины увеличивается, и она становится способной к прессованию.

Таблица 1. Режим одного цикла технологического

процесса производства бруса из модифицированной древесины марки «Дестам»

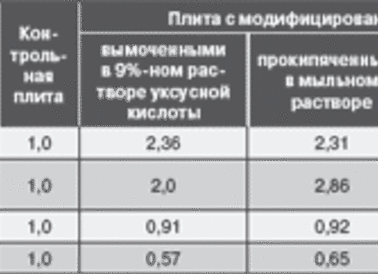

Таблица 2. Изделия модифицированной древесины в деревянном домостроении

Прессование прогретых заготовок осуществляется

в следующем порядке.

Давление при прессовании регулируется электроконтактным манометром. При

достижении температуры 120°С создается удельное давление 0,1 МПа до 0,5

МПа. Последовательно давление увеличивается в зависимости от надобности

вести уплотнение по заданной программе и от необходимой конечной плотности

бруса или доски. Для плотности 800 кг/м3 необходимое давление прессования

0,6 МПа, которое выдерживается до достижения равновесной технологической

деформации, продолжительностью 80 часов.

Установлено, что важнейшим фактором, устраняющим некоторое отрицательное

действие напряжений во время прессования, является достижение высокой

пластичности древесины, позволяющей получить необходимую технологическую

деформацию.

Процесс сушки заготовок начинается с поднятием температуры под удельным

давлением до 0,2 МПа. Качество процесса сушки контролируется и регулируется

автоматически. Температура мокрого термометра 98–100°С, давление в установке

— атмосферное. Продолжительность сушки 20 часов, конечная влажность 20–22%.

Это достигается благодаря соблюдению разницы показаний сухого и мокрого

термометров в 10–14°С во время окончательного периода сушки и охлаждения

заготовок. После этого обогрев прекращается, начинается охлаждение материала.

При достижении температуры 80–85°С вентиляторы установки выключаются.

Совокупное механическое и гидротермическое воздействие являются основными

факторами образования модифицированной древесины «Дестам» в одной установке.

Разгрузка комбинированной установки: открывается крышка, прицепляется

тяговый трос, включается лебедка и выталкиваются вагонетки из полости

установки на платформу, после чего штабеля разбираются с помощью тельферов.

Готовые бруски или доски кран-балкой подаются в промежуточный склад для

выдержки, где в течении суток находятся при окружающей температуре 16–20°С

и относительной влажности 60–65%.

Более подробно технология получения бруса и досок из «Дестама» для деревянного

домостроения представлена в таблице 1.

Перечень изделий из модифицированной древесины, используемых в деревянном

домостроении, представлен в таблице 2.

В процессе сушки-прессования при производстве бруса и досок из модифицированной

древесины марки «Дестам» для деревянного домостроения учитывались такие

показатели: температура воздуха в камере, влажность древесины, температура

древесины при сушке-прессовании, степень прессования.

Величины основных показателей процесса сушки-прессования сосны, тополя

и акации представлены на рисунках 1, 2, 3.

Рис. 1. Сушка-прессование древесины сосны

А — данные замеров температуры: кривая 1 — температура древесины,

кривая 2 — температура воздуха в камере;

Б — кривые изменения влажности древесины в четырех точках;

В, Г — кривые степени прессования и изменения давления на древесину

Рис. 2. Сушка-прессование древесины тополя

А — данные замеров температуры: кривая 1 — температура брусков сверху;

кривая 2 — температура брусков снизу;

кривая 3 — температура воздуха в камере

Б — кривые изменения влажности древесины в трех точках;

В — кривая степени прессования древесины

Рис. 3. Сушка-прессование древесины акации

А — Данные замеров температуры: кривая 1 — температура брусков сверху;

кривая 2 — температура брусков снизу;

кривая 3 — температура воздуха в камере,

Б — Кривые изменения влажности древесины в трех точках;

В — Кривые степени прессования и изменения давления на древесину

Список использованных источников:

1. Wood Chemical Modification with Alkenyl Succinic Anhydrides Bearing

an Ester Group (17) Vaca-Garcia, Carlos 1,2; Pignolet, Olivier 1,2; Rekarte,

Iona3; Murine, Oriol3; Borredon, Elisabeth 1,2 lUniversite de Toulouse,

INP, LCA (Laboratoire de Chimie Agro-industrielle), Toulouse, France;

2INRA; LCA (Laboratoire de Chimie Agro-Industrielle), Toulouse, France;

3CIDEMCO, Biotek Department, Azpeitia, Spain

2. Шамаев В. А. Проблемы модифицирования древесины. — Известия высших

учебных заведений «Лесной журнал», 2005, № 6. 88 — 95 С.

3. Шамаев В. А. Строение и свойства модифицированной древесины — Труды

IV международного симпозиума «Строение, свойства и качество древесины»,

С. Петербург, Т.1., 2004, с. 390–392.

4. Шамаев В. А. Модифицирование древесин. Учебное пособие, Воронеж: ВГЛТА,

2007, с. 385.

5. Патент РФ № 218 59 58 МПК В М 3/14 Способ изготовления деревянной шпалы.

Авт. Шамаев В. А., Сидельников А. И., Томин А. А. Заявл.18.12.2000, опубл.

27.07.2002, бюлл. № 21.

6. Патент РФ № 212 81 13 МПК В 27 Л 3/08 Способ получения модифицированной

древесины. Авт. Шамаев В. А., Гвозденко С. П., Томин А. А. Заявл. 09.07.1996,

опубл. 27.03.1999, бюлл. № 11.

7. Патент РФ № 222 77 79 МПК В 27 К 3/10 Устройство для пропитки древесины

под давлением. Шамаев В. А., Панявин С. Н., Скоридонов Р. В. Заявл.10.02.2003,

опубл. 27.04.2004 бюлл. № 12.

8. Патент РФ № 234 68 09 МПК В 27 К 3/02 Способ получения модифицированной

древесины. Авт. Шамаев В. А., Медведев И. Н., Златоустовская В. В., Анучин

А. И. Заявл. 04.04.2007, опубл. 20.02.2009, бюлл. № 5.

Шамаев В.А., Воскобойников И.В., Щелоков В.М.,

Государственная лесотехническая академия Государственного научного центра

лесопромышленного комплекса,

г. Воронеж, РФ. По материалам доклада на V Международном евразийском симпозиуме

«Деревообработка: технологии, оборудование, менеджмент XXI века» г. Екатеринбург,

РФ, сентябрь 2010 г.