Наружное стеклянное ограждение — новые проблемы и их решение

Основываясь на исследованиях авторов поведения различных стеклянных ограждений

для наружных ограждений стадионов, были сделаны соответствующие выводы

и достигнуто понимание проблемы, присущей для этих систем. Статья содержит

некоторые сведения и выводы, полученные благодаря исследованиям, проведенными

авторами, для целого множества конструкций, материалов и схем закрепления,

применяемых в системах прозрачных ограждений. Выработаны и приведены особые

рекомендации, особенно для стадионных балюстрад.

Практике использования стекла для непосредственной поддержки перил с одновременным

удовлетворением других нормативных требований для строительных конструкций

уже более 20 лет. Для многих случаев архитектурного и дизайнерского применения

стеклянные ограждения стали даже более привычными, чем металлические или

деревянные конструкции, выглядя более эстетично и уместно, чем последние.

В большинстве случаев стеклянные ограждения применяются внутри зданий,

как показано на рис. 1.

Для внутреннего применения обычно используется стеклянное ограждение с

толщиной стекла от 12 до 18 мм. Это монолитные термообработанные стеклянные

панели, которые поддерживают деревянные или металлические поручни своей

верхней кромкой. Стеклянные панели, в свою очередь, удерживаются по низу

в металлических направляющих «каналах». Обычно стекло прочно фиксируется

с перилами и в направляющих с помощью портландцементного, эпоксидного

или гипсового клеящего состава. Опыт эксплуатации внутренних прозрачных

стеклянных ограждений оценивается как весьма положительный.

В последние годы получило широкое распространение использование стекла

для невысоких ограждений, поддержки поручней, перил и для некоторых других

типов ограждающих конструкций именно снаружи, в частности, для стадионов,

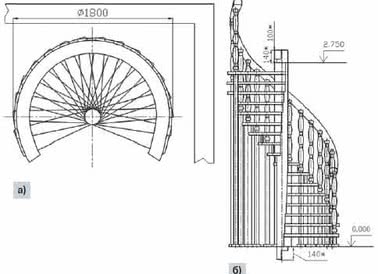

как показано на рис. 2. Когда используются многоярусные трибуны для сидения,

длина таких ограждений может достигать сотен метров, равно как и длина

их поручней и нижних направляющих, при этом стремятся всячески визуально

их уменьшить, что во многом определяет выбор конструкции и размеры элементов

ограждения.

Авторами были исследованы причины случаев серьезных разрушений дорогостоящих

наружных балюстрад на двух открытых стадионах. Стало ясно, что тип стеклоизделий,

подход к конструированию ограждений из них и особенности их устройства

существенно сказываются на долговечности этих конструкций в условиях наружного

применения.

Системам, хорошо зарекомендовавшим себя внутри помещений, может потребоваться

серьезная модернизация для применения их снаружи, например, для их сопротивления

напору воды из брандспойтов при мойке или при полицейских операциях по

усмирению болельщиков, для стойкости к температурным циклическим изменениям

и другим факторам влияния окружающей среды.

Рис. 1. Традиционное стеклянное внутреннее ограждение |

Рис. 2. Стеклянное ограждение на открытом стадионе |

Историческая справка

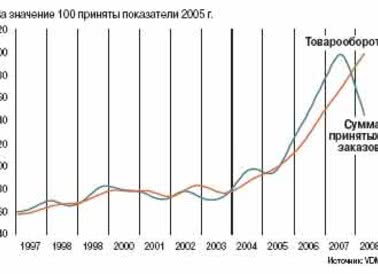

Начиная с конца 80-х годов в США был построен целый ряд новых клубных

открытых стадионов.

Эти стадионы обычно строились многоярусными. Чтобы увеличить зрительский

обзор, стадионы оснащались чаще именно стеклянными ограждениями, чем применявшимися

ранее металлическими. Они в целом соответствовали требованиям строительных

норм и регламентов касательно устройства ограждений, поручней и балюстрад

по всему периметру проходов.

В ранних стадионах из этой «новой волны» для ограждений применялось 12-18

мм монолитное закаленное стекло, конструкция и детали креплений тоже были

такими же, что и в типовых внутренних балюстрадах того времени. Однако

спонтанное разрушение, случившееся на одном из стадионов в середине 90-х

годов, вызвало падение осколков на зрителей нижних ярусов. После этого

случая для светопрозрачных ограждений стадионов стали применять исключительно

стеклянные ламинированные панели.

В 2004-2005 гг. были проведены исследования ограждений двух стадионов,

в обоих случаях применялось ламинированное стекло номинальной толщиной

14 мм. Каждая панель состояла из двух листов термоупрочненного стекла

по 6 мм и толстой промежуточной пленкой из поливинилбутирала (PVB) с толщиной

1,5 мм. Типичные панели были размером 750 мм в высоту и около 1500 мм

в длину, они были залиты раствором в алюминиевые нижние направляющие.

На обоих стадионах всего за 12 месяцев эксплуатации стеклянные панели

либо потрескались, либо наблюдалось расслоение ламинирования, либо и то

и другое вместе.

Документирование и изучение на месте, лабораторные тесты и анализ позволили

определить причины разрушения и деламинации, и появилось понимание поведения

стеклянной конструкции в условиях наружной ее эксплуатации.

Рис. 3. Необъяснимые трещины стеклянных панелей. Трещины развивались снизу, от каналов-направляющих (см. стрелку) |

Рис. 4. Типичное крепление стеклянной панели в U-образном профиле, прикрепленном болтами к бетонному основанию |

Полевые исследования

Рис. 3 показывает типичные примеры необъяснимых разрушений, которые случались

у стеклянных ограждений. Трещины начинали развиваться по нижней кромке

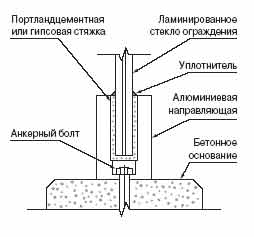

панели. Рис. 4 показывает, каким образом устроено нижнее крепление стела

в ограждении, оно состоит из протяженного алюминиевого канала-направляющей,

приваренного или прикрепленного болтами к бетонной конструкции. Стеклопанели

с зазором между собой были по нижней кромке вставлены в канал и зафиксированы

в нем клеевой стяжкой. Сверху место стыка панели и направляющей «укрывалось»

жидким силиконовым уплотнителем.

На рис. 5 показан типичный участок с расслоением (деламинацией). Эти расслоения

представляли собой участки с полным или частичным отслоением стекла (или

обоих стекол) от пластиковой PVB-прослойки. Визуально это выглядело как

участки с белесым помутнением, обычно расположенным по нижним углам панели

вдоль линии заделки в канал.

Изучение на месте также показало, что имеется ряд участков, где силиконовый

уплотнитель поверх линии заделки был в плохом состоянии: промежутки с

полностью или частично отслоившимся, оторванным или вспученным уплотнителем

указывали на плохую адгезию силикона со стеклом, алюминием и/или стяжкой.

Состояние стяжки также подверглось ревизии. В некоторых местах стяжка

оказалась пластичной, мягкой, в других же — была относительно твердой.

Трещины и деламинация образовывались в своем большинстве именно там, где

стяжка была тверже. В большинстве из этих мест уплотнитель тоже был или

утрачен или находился в ненадлежащем состоянии. Там же, где стяжка оставалась

достаточно пластичной, ни трещин, ни разрушений обычно не обнаруживалось.

Лабораторное тестирование

Опираясь на полевые исследования, разные секции каждой из систем ограждений

были изъяты для тщательного лабораторного тестирования. Эти образцы включали

как целые панели, так и панели с треснувшими и/или деламинированными участками.

Лабораторным испытаниям были также подвержены различающиеся мягкостью

и состоянием уплотнителя образцы стяжки.

Рис. 5. Деламинация по нижним углам стеклопанелей |

Рис. 6. Разрезы секций крепления вдоль канала: секции, первоначально заполненные портландцементной стяжкой для фиксации стекла, имеют белые прослойки, которые были идентифицированы как гидроокись алюминия, продукт коррозии металлического алюминия |

Исследование нижнего крепления

Каждый образец стадионного ограждения, подвергнутый лабораторному исследованию,

представлял собой полноразмерную панель из стекла и алюминиевый канал

со стяжкой, вырезанные с некоторым запасом по длине. В каждом образце

был вырезан участок канала так, чтобы было видно состояние стекла по его

нижней кромке. В каждом образце наблюдалась некоторая влажность материала

стяжки в зависимости от состояния или наличия уплотняющей силиконовой

кромки.

Осмотр и изучение образцов относительно более твердой стяжки выявили наличие

белой прослойки между алюминием и собственно стяжкой, как видно на рис.

6. Образцы с более мягкой стяжкой имели лишь следы белой прослойки.

Химический анализ показал, что белая прослойка состоит из гидроокиси

алюминия, продукта коррозии металлического алюминия. Толщина прослойки

различалась от 0,75 мм до 1,5 мм. Белая прослойка была обнаружена в основном

там, где стяжка контактировала с алюминием. Там, где канал был заполнен

неплотно или же не было контакта стяжки с алюминием, следов его коррозии

обнаружено не было, см. рис. 7.

Изучение трещинообразования на панелях

Как показали исследования, продукты коррозии при своем образовании создают

огромное избыточное давление в закрытом пространстве удерживающего профиля.

Происхождение трещин на стеклянных панелях связывается исключительно с

образованием продуктов коррозии алюминия и с тем неоднородным давлением,

которые они создают вдоль нижней кромки стекла. В неразрушенных панелях

продукты коррозии не были найдены, или они были более или менее равномерно

распределены вдоль кромки стекла, что свидетельствует о большей степени

равномерности создаваемого ими при своем образовании избыточного давления.

Анализ стяжки

Существует как минимум два типа применяемых стяжек. Более твердая — из

портландцемента. Та, что помягче — из гипсового клеевого состава.

Содержание щелочи в каждом типе стяжки измерялось уровнем pH, который

для портландцементной стяжки был на уровне выше 12,5 (сильная щелочь).

Показатель pH стяжки на гипсовой основе давал результат от 9 до 12 (более

нейтральный состав).

Кроме того, образцы стяжки ограждения были подвергнуты действию установки

дифракционной рентгеновской дефектоскопии с целью определить кристаллическую

структуру образцов.

Исследование деламинации

Все образцы стеклянных панелей, имеющие видимое расслоение или деламинацию

в области нижних углов, имели стяжку на портландцементной основе. После

вскрытия каналов оказалось, что все заполненные портланд-стяжкой образцы

имели снизу расслоение как минимум на 15-25 мм, если кромкой касались

стяжки. Панели на стяжке с гипсовой основой не имели ни видимых, ни скрытых

следов расслоения во всех случаях.

Рис. 7. Участки алюминиевого профиля, несплошно заполненные стяжкой, не имеют следов и продуктов коррозии (см. стрелку) |

Рис. 8. Экспериментальная установка для нагрузочных испытаний ламинированных стеклянных панелей |

Поведение конструкции

Нагрузки на поручни и перила определены строительными нормами и регламентами.

Международный строительный регламент (International Building Code, IBC)

указывает два типа нагружения (равномерное, 730 Н/м и сосредоточенное,

890 Н), оба должны прилагаться к верхней кромке ограждения независимо

одно от другого и в разных направлениях. Также специфицирован и третий

вид нагружения (445 Н), прилагаемого к любому участку ограждения площадью

0,09 м2.

Допустимая нагрузка на изгиб основывается на факторе безопасности №4 (учитывает

средний модуль разрыва стекла). Предварительный анализ показал, что в

зависимости от условий заделки в стекле могут возникать напряжения, превышающие

допустимый уровень.

Нагрузочные испытания, предписанные регламентом были несколько модифицированы

для того, чтобы облегчить понимание поведения под нагрузкой и пригодность

конструкции для ограждения из ламинированного стекла. Точно такие же панели,

что и установленные на стадионе, не отличающиеся ни размерами, ни составом,

ни способом заделки от стадионных, были подвергнуты нагрузочным испытаниям.

Нагрузочный аппарат был способен создавать как равномерную (до 20 мин

выдержки, так и импульсную (нагружение длительностью 3 сек и выстой 3

сек) силу, прилагаемую к верхней кромке распределенно или сосредоточенно.

К испытываемому образцу были присоединены измерительные устройства для

фиксирования величины изгибных напряжений и деформации. Рис. 8 изображает

установку для нагрузочных испытаний.

Серии нагрузочных испытаний, проводившиеся в соответствии с критерием

1 IBC, показали, что простое стеклянное ограждение может выдерживать распределенную

или центрально сосредоточенную нагрузку вдвое больше регламентной величины,

не разрушаясь и без остаточной деформации. Для случая сосредоточенной

нагрузки, приложенной к углам панели, подобные результаты были получены

путем нагружения через поручни для имитации естественных условий передачи

нагрузки на стекло. Ограниченное число испытаний было проведено для изучения

сложного поведения панелей, когда они нагружены по всей длине верхней

кромки стекла. Величины нагрузок для этого случая сведены в табл. 1.

При импульсной нагрузке (3 сек нагрузки — 3 сек выстой без нагрузки) ламинированная

панель вела себя как будто она монолитная. При долгом приложении нагрузки

(20 мин или более) величина несущей нагрузки снижалась до 83%.

Рис. 9 и 10 показывают распределение изгибных напряжений по ширине панели

в случаях приложения сосредоточенной нагрузки к углу или к центру панели

соответственно.

Опираясь на эти данные были вычислены допустимые уровни усилия на растяжение

с углом рассеяния примерно 15°, как показано на рис. 10. На рис. 11 представлены

результаты вычислений угла рассеяния нагрузки.

ТАБЛИЦА 1. Сводная таблица условий нагружения

Рис. 9. Распределение изгибных напряжений в заделке от сосредоточенной нагрузки к центру верхней кромки по длине панели. За начало (0) принят нижний угол наклонного ограждения |

Рис. 10. Распределение изгибных напряжений в заделке от сосредоточенной нагрузки к верхнему углу верхней кромки по длине панели. За начало (0) принят нижний угол наклонного ограждения |

Случаи разрушения

Опираясь на результаты исследовательской работы были сделаны выводы о

причинах деламинации и трещинообразования в ламинированных панелях стеклянного

ограждения: сочетание воздействия влаги и сильной щелочи в составе смеси

для стяжки на основе портландцемента. Эти условия ускоряли коррозию алюминия,

создавая неоднородное давление из-за расширения продуктов коррозии, что

приводило к расслоению или образованию трещин. Воздействие сильной щелочи

на PVB-прослойку также приводило к деламинации.

Рис. 11. Схема нагружения для вычисления угла распределения нагрузки

Выводы

Светопрозрачные стеклянные балюстрады, исходя из требований по эстетике

и увеличению обзора, пригодны для применения на открытых площадках, требующих

ограждения или наличия поручней. Конструкторы же подобных ограждений должны

быть уверены, что применяемые ими материалы и конструкция могут действительно

долго прослужить в условиях наличия атмосферной влаги и мытья ограждений

обильными потоками моющих составов. Особенно они должны учесть, что:

Использование монолитного закаленного стекла на верхних ярусах проблематично

из-за имевших место случаев спонтанного разрушения ограждений и обрушения

осколков на зрителей, сидевших на нижних ярусах. С этой точки зрения ламинированное

безопасное остекление предпочтительно для использования в конструкциях

ограждений открытых стадионов.

Подходящий выбор материалов конструкции ограждения, постоянно контактирующих

с кромкой ламинированного стекла, может предотвратить имевшие место частые

случаи расслоения и трещинообразования в стеклянных панелях (т.е. выбор

длительно неагрессивных, нейтральных материалов). Это же относится и к

деталям уплотнения, к хомутам, деталям и материалам для заделки перил,

т.е. особенно для тех деталей и материалов, которые длительно контактируют

с кромкой в отверстии или по длине панели из ламинированного стекла. Основа

должна быть либо так хорошо заделана и уплотнена, чтобы не допускать проникновение

влаги в заделку стекла в профиле (в стяжку) весь срок эксплуатации конструкции,

либо заделка должна быть хорошо дренирована и просушиваться.

Испытания импульсным нагружением при температуре от 21°C до 27°C показали,

что двухслойное ламинированное стекло с PVB-прослойкой ведет себя подобно

монолитному стеклу с толщиной, равной толщине ламинированного сэндвича

«стекло-пластик-стекло».

Испытания постоянным нагружением при температуре от 21°C до 27°C показали,

что двухслойное ламинированное стекло с PVB-прослойкой ведет себя подобно

монолитному стеклу с толщиной 83% от толщины ламинированного сэндвича

«стекло-пластик-стекло».

В некоторых случаях данные этих исследований можно распространить для

выявления причин деламинирования и трещинообразования в других типах конструкций

с использованием ламинированного стекла.

(William J. Nugent, Mark K. Schmidt Wiss),

Elstner Associates, Inc., Иллинойс, США на GLASS PERFORMANCE DAYS 2007,

Тампере, Финляндия