Окна с переплетами из дерева

Древесина как материал для производства оконных

профилей

Для производства окон используется древесина как лиственных, так и хвойных пород. Из хвойных наиболее широко применяются сосна, ель, лиственница, пихта и кедр. Из лиственных — дуб и экзотические породы красной древесины — махагони и меранти. Каждая порода дерева имеет свои специфические свойства, характеризующие изменение геометрии при объемной усушке, поэтому применение древесины разных пород в одном оконном блоке с этой точки зрения нежелательно.

По своему микростроению древесина представляет собой волокнистую структуру. Ее основную массу составляют различные веретенообразные клетки, вытянутые вдоль ствола. В силу такого строения физические свойства древесины сильно отличаются в направлениях вдоль волокон и поперек.

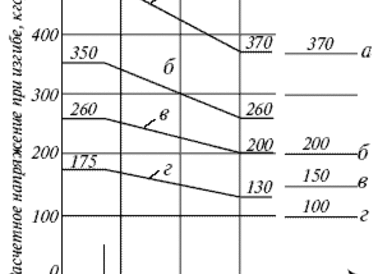

Основные физические свойства для наиболее распространенных пород древесины, применяемой в производстве окон, приведены в табл. 1.

Таблица 1 Основные физические свойства древесины различных пород

|

Порода

дерева |

Объемный

вес, кг/м3 |

Коэффициент тепло-

проводности, Вт/м °С |

Коэффициент объемной

усушки, % |

Предел прочности,

мПа, при |

||||

|

вдоль

волокон |

поперек

волокон |

вдоль

волокон |

поперек

волокон |

растяжении

|

сжатии

|

изгибе

|

||

| Сосна |

500

|

0.18 (0.35)*

|

0.09 (0.18)

|

0.120

|

5.72

|

103..5

|

48..5

|

86

|

| Ель |

445

|

0.18 (0.35)*

|

0.09 (0.18)

|

молодая 0.122

старая 0.086 |

молодая 6.72

старая 8.13 |

103

|

44..5

|

79..5

|

| Лиственница |

660

|

—

|

—

|

0.075

|

6..32

|

125

|

64..5

|

111..5

|

| Пихта |

375

|

—

|

—

|

—

|

—

|

67

|

39

|

68..5

|

| Дуб |

690

|

0.23 (0.41)

|

0.1 (0.23)

|

молодой 0.400

старый 0.130 |

молодой 7..55

старый 7.78 |

123

|

57..5

|

107..5

|

|

Сердцевина состоит из клеток с тонкими стенками, слабо

связанных друг с другом. Сердцевина совместно с древесной тканью

первого года развития дерева образует сердцевинную трубку. Эта часть

ствола дерева легко загнивает и имеет малую прочность. |

Качество древесины для деревообрабатывающего производства определяют

не только на основании физических свойств породы, но и на основании имеющихся

в ней пороков. Пороками называют недостатки отдельных участков древесины,

снижающие ее качество и ограничивающие возможность использования. Наиболее

часто встречающиеся из них можно условно разделить на три основные группы:

1) пороки строения древесины (сучки, трещины, наклон и свилеватость волокон

и др.), 2) пороки, вызванные химическими процессами и грибковыми поражениями,

и 3) пороки, образующиеся в результате повреждения насекомыми.

Первая и третья группа пороков, как правило, практически полностью устраняются

в процессе производства оконных блоков, вместе с тем опасность поражения

грибком сохраняется на протяжении всего периода эксплуатации окна и в

значительной степени определяет его долговечность.

|

Питательной средой для дереворазрушающих грибов, вызывающих гниение,

является целлюлоза, слагающая стенки клеток древесины. Такие грибы

выделяют фермент, который превращает нерастворимую в воде целлюлозу

(полисахарид) в растворимый моносахарид: |

Грибы могут существовать и развиваться только при определенных условиях:

наличии кислорода (из воздуха), необходимой влажности (больше 20%) и температуры

(обычно +20 ...+40 °С). Древесина с влажностью меньше 18-20% не гниет,

а в пораженной гнилью древесине при этих условиях процесс гниения прекращается.

Высокое качество сушки и мероприятия по защите древесины от увлажнения,

таким образом, являются важнейшим условием долговечности всех деревянных

конструкций, включая и окна.

Все породы дерева имеют приблизительно одинаковый коэффициент линейного

расширения, который составляет 2-6 xі 10-6 [1/°С] вдоль волокон и 50-60

x 10-6 [1/°С] поперек волокон, при этом определяющей является первая величина.

Отметим, что коэффициент линейного расширения дерева поперек волокон достаточно

высок и сравним по величине с ПВХ.

Однако, в отличие от ПВХ, величина линейного температурного расширения

для дерева не является определяющей. Гораздо большее влияние на работу

деревянных оконных переплетов оказывают процессы, связанные с изменением

влажности древесины в ходе эксплуатации окна, а именно — усушка и коробление,

вызывающие изменения геометрических размеров оконного профиля.

Древесина обладает способностью поглощать влагу из окружающего воздуха

и отдавать ее обратно, при этом постоянно стремясь к достижению некоторой

так называемой “равновесной влажности”.

Рис. 1. Диаграмма равновесной влажности древесины (по П.С. Серговскому)

Таким образом, дерево чутко реагирует на изменение основных параметров

окружающей среды — температуры и относительной влажности. Каждому сочетанию

температуры и относительной влажности соответствует определенная равновесная

влажность древесины.

Понятие равновесной влажности относится к так называемой “связанной” или

“гигроскопической” влаге, содержащейся в клеточных стенках древесины,

и прочно удерживается, в основном, за счет физико-химических связей. Кроме

того, в древесине может содержаться и свободная влага, находящаяся в капиллярах.

При высыхании древесины свободная вода, удерживаемая за счет сил капиллярного

взаимодействия, удаляется относительно легко и не оказывает определяющего

влияния на свойства древесины. При удалении связанной воды уменьшаются

толщина клеточных стенок и поперечные размеры клеток. Происходит так называемый

процесс “усушки” древесины.

Величина усушки вдоль и поперек волокон не одинакова. Усушка вдоль волокон

в несколько десятков раз меньше, чем поперек волокон. При этом усушка

в тангенциальном направлении (от центра поперечного сечения) в 1,5...2

раза больше, чем в радиальном.

Разница в усушке в различных направлениях и неравномерность высыхания сопровождается возникновением внутренних напряжений в древесине, что может вызвать ее коробление и растрескивание.

Полная усушка древесины наиболее распространенных отечественных лесных

пород в тангенциальном направлении равна 8...10%, в радиальном — 3...7%,

вдоль волокон — 0,1...0,3%, полная объемная усушка — 11...17 %.

Как правило, стандартная отпускная равновесная влажность для изделий из

дерева (в том числе и для окон) составляет 10-12%. После установки окон

в отапливаемых помещениях (в жилых зданиях с температурой внутреннего

воздуха ТB = +20°С и относительной влажностью FВ = 25-30% в зимнее время)

эта величина в среднем уменьшается до 7-8% и остается таковой на протяжении

всего периода эксплуатации окна.

Величина усушки b при снижении содержания связанной воды в древесине на

1% называется коэффициентом усушки Кb. С достаточным для инженерных расчетов

приближением коэффициент усушки Кb на 1 % влажности древесины обычно принимают

равным 0.3%.

Как уже отмечалось, каждому состоянию воздушной среды, характеризуемому

такими параметрами как температура [t, °С] и относительная влажность [j,

%], соответствует своя равновесная влажность древесины [Wf, %]. Влажность

древесины Wf, равновесную воздушной среде с температурой t°С и относительной

влажностью jв, определяют по диаграмме, представленной на Рис. 1.

|

ПРИМЕР Wf1 = 6%, при jв = 25%, и t = 20°С Следовательно, изменение влажности древесины в течение годового

цикла может составить: Для сравнения: |

Эти явления, связанные с природными свойствами древесины, необходимо

учитывать как на стадии изготовления деревянных профилей для оконных переплетов,

так и непосредственно при конструировании оконного блока, особенно с точки

зрения работы уплотнений и оконной фурнитуры.

Поскольку подготовка сырья и заготовок являются первостепенными факторами,

определяющими надежность работы деревянного окна, имеет смысл подробнее

остановиться на технологических операциях до описания непосредственно

конструктивных решений окон из дерева.

Технология производства оконных профилей из дерева

В производстве деревянных окон можно условно выделить несколько этапов.

На первом этапе производится подготовка пиломатериала

для производства оконных профилей. Деревянные оконные профили могут изготавливаться

из массива или путем склеивания из нескольких отдельных брусков, которые,

в свою очередь, склеиваются из нескольких (традиционно из трех) слоев

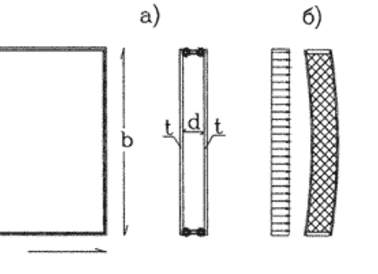

толстых досок, как показано на Рис. 2.

В каждом слое трехслойного бруса отдельные короткие доски сращиваются

в длинные пластины-ламели при помощи шипового соединения. Склеивание элементов,

как правило, осуществляется водорастворимыми (но в то же время водостойкими)

клеями на основе формальдегида или поливинилацетата (ПВА).

Рис. 2. а) клееный трехслойный брус для производства окон; б) соединение отдельных слоев бруса в ламели

Такая технология позволяет, во-первых, отсортировать непригодный материал,

имеющий пороки, а во-вторых, — максимально использовать материал, выпиленный

из наиболее ценной ядровой части древесины. Брус, склеенный из отдельных

участков, не имеет сплошных протяженных волокон, а потому наименее подвержен

короблению и изгибающим деформациям (описанным в предыдущем разделе);

из клееного бруса можно изготавливать конструкции почти без ограничения

форм и размеров. Таким образом, можно говорить о том, что для получения

изделия высокого качества использование клееного бруса предпочтительнее

по сравнению с брусом из массива дерева.

Для изготовления клееного погонажа берут хорошо просушенный пиломатериал

хвойных пород. Это могут быть доски разной длины. Вначале их сортируют,

чтобы выявить дефектные куски, то есть участки, где встречаются крупные

сучки и другие пороки, которые могут отрицательно сказаться на прочности

клееного материала, и далее разрезают на короткие заготовки.

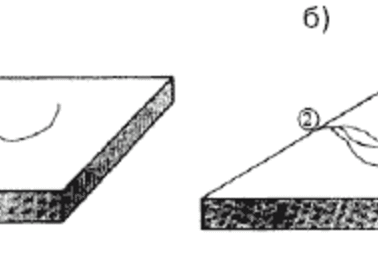

Получившиеся рейки подаются на шипорезный агрегат, где на их торцах фрезеруются

так называемые мини-шипы — клиновидные зубцы, на которые затем автоматически

наносится клей, после чего отрезки спрессовываются в ламели.

Ламели выстругивают по всей поверхности, на готовую поверхность наносят

клей, после чего ламели укладывают в два или три слоя и спрессовывают.

Полученный погонаж выдерживают до полного затвердевания клея, а потом

гладко фрезеруют со всех сторон на четырёхстороннем продольно-фрезерном

станке и распиливают на куски нужной длины.

Подбор клея и его правильное нанесение — очень важные факторы производства.

Полиуретановые клеи быстро затвердевают, время жизни у них короткое. Клеи

на основе смол дешевле полиуретановых, однако они гораздо дольше отверждаются.

Для обеспечения стабильности клееных изделий необходимо очень аккуратно

и точно наносить клей на мини-шипы и пластины ламелей, чтобы он равномерно

распределялся по деревянной поверхности.

На втором этапе заготовленный брус превращается

в оконные профили заданного сечения. Геометрические параметры сечения

определяются проектировщиком, после чего заносятся в компьютер, под управлением

которого в современных линиях полностью осуществляется весь технологический

процесс.

Готовые профили с заданным сечением подвергаются специальной пропитке,

повышающей стойкость древесины по отношению к огню и гнили. Из пропитанных

профилей собираются оконные рамы, которые затем проходят окраску с предварительной

грунтовкой или покрываются различными морилками и лаком для получения

оконного блока с естественной структурой дерева.

Клееный брус, при применении его в оконных конструкциях, дает ощутимые

преимущества по сравнению с деревянными профилями, изготавливаемыми из

массива, однако не устраняет такого недостатка древесины, как подверженность

гниению.

В настоящее время разработаны технологии деревообработки, связанные с

повышением устойчивости древесины к воздействию влаги и направленные на

повышение долговечности и стабильности геометрических размеров.

Примером такого подхода может служить технология стабилизации химического

состава древесины.

Эта технология предусматривает три последовательных стадии:

1) гидротермическая (гидролизно-термолизная) обработка — разогрев пиломатериала

водяным паром при высоком давлении в автоклаве;

2) техническая сушка — высушивание “раскрывшейся” в процессе термолиза

древесины в обычных сушильных камерах;

3) восстановление твёрдой формы — нагревание древесины в специальной

печи при атмосферном давлении, в результате чего происходит необратимая

полимеризация.

Эти процессы сопровождаются избирательной реструктуризацией нестабильных

компонентов древесины. Клеточная структура древесины, а следовательно,

её механические свойства и внешний вид остаются при этом неизменными,

В производстве этих по-своему новых для рынка изделий не используют химикаты,

а сырьём служит лесоматериал из быстрорастущих мягких пород, таких, как

ель, сосна, тополь и берёза.

Долговечность “платонизированной” древесины

мягких пород оценивается в 15-25 лет, что совпадает с показателями для

наиболее долговечных и ценных тропических пород.

Формоустойчивость. С изменением влажности окружающего

воздуха “платонизированная” древесина даёт примерно наполовину меньшие

усушку и набухание, чем обычная. При относительной влажности воздуха 60-65%

её равновесная влажность всего 8% и не превысит 18%, даже если воздух

будет предельно насыщен влагой. Такая устойчивость — следствие гидрофобных

свойств, которые древесина приобретает в процессе термической обработки.

“Платонизация” — процесс необратимый, он охватывает

весь объём древесной массы и обеспечивает ей равномерную и долговечную

защиту. Отверстия от сучков или сверления, места распила или трещины —

в стабилизированной древесине всё это не является благоприятной средой

для размножения и роста грибковых и гнилостных бактерий.

Благоприятный химический состав. При “платонизации”

свойства материала улучшаются исключительно под воздействием тепла, давления

и воды. Следовательно, и после гидротермической обработки древесина состоит

только из естественных своих компонентов. В стабилизированном материале

нет химикатов, и поэтому ему не угрожают нежелательные реакции с клеем

или металлическими крепёжными деталями. Отслужившие изделия из “платонизированной”

древесины утилизируются, как обычный лесоматериал, не подвергавшийся химической

обработке.

Технологические свойства. Поскольку структура

целлюлозы сохраняется, “платонизированную” древесину можно механически

обрабатывать так же, как исходное сырьё, то есть пилить, строгать, профилировать,

склеивать. При этом следует иметь в виду, что у нового материала прочность

на изгиб несколько ниже (до 10%), зато он более жёсткий. И хотя гигроскопические

свойства облагороженной древесины слегка ослаблены, она хорошо держит

алкидные и акриловые лакокрасочные покрытия, ведь на поверхности нового

материала нет экстрактивных веществ — она сухая и однородная.

Стабильность формы способствует и улучшению склеиваемости “новой” древесины,

что положительно сказывается на её конструкционных свойствах.

И.В. Борискина, А.А. Плотников, А.В. Захаров,

“Проектирование современных оконных систем гражданских зданий”