Проблемы сушки пиломатериалов в газовых сушильных камерах

Одним из возможных способов снижения энергозатрат

и повышения качества сушки может быть применение экономичных источников

тепла, а также возможность их комбинирования.

К комбинированным источникам тепла для сушильных камер можно отнести:

природный газ и древесные отходы.

Для снижения энергозатрат и повышения качества сушки на деревообрабатывающем

предприятии города Тюмени «Надежда-93» были проведены работы по модернизации

газовых сушильных камер, работающих на сжиженном газе.

В камерах высушивается сосновый пиломатериал толщиной 25; 32; 40; 50;

60 мм, длиной от 6 до 6,5 м. Конечная влажность пиломатериалов от 18 до

65%. В сушильном цехе размещено всего 13 камер. На сегодняшний день эксплуатируются

только 3 камеры, одна из которых может работать и на природном газе и

на древесных отходах.

В сушильную камеру загружается 2 штабеля по длине, длина камеры 14 м,

ширина 3 м, высота 3,5 м. Вместимость 18 м3. Годовая производительность

2000 м3 в год.

Камеры такого типа работают на производстве с 70-х годов прошлого столетия.

Большинство оборудования в камерах на сегодняшний день требует замены

или модернизации. При приблизительной оценке расходов на замену оборудования,

работающего на сжиженном газе, на новое потребует больших расходов. У

предприятия просто не было в наличии таких средств. При этом оказалось,

что большую часть такого оборудования на момент модернизации камер уже

не производилось.

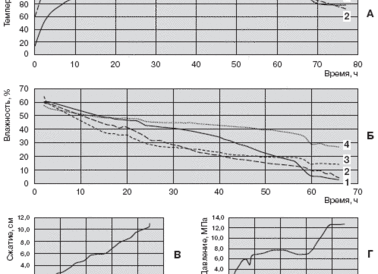

Первоначально камеры сушили пиломатериал в соответствии с разработанными

технологическими режимами, где проводился: начальный прогрев пиломатериала,

промежуточная и конечная влажная теплообработка, выдержка и охлаждение.

В конце 90-х годов вышла из строя система управления камерами и температуру

в камере стали поддерживать только по одной ступени. Регулирование относительной

влажности воздуха в камере производилось за счет открывания дверей (за

1 неделю сушки пиломатериала 2 раза на период до получаса).

По данным другого предприятия, где также размещены сушильные камеры на

сжиженном газе, при сушке пиломатериалов существуют те же проблемы: нет

регулирования параметров сушки по ступеням, то есть задается одна температура,

которая регулируется включением и выключением вентилятора, открыванием

дверей в период сушки.

В результате реконструкции камеры оснастили газовым котлом КОФ и топкой

для сжигания отходов. Топку разместили в одном из помещений, в котором

не производится процесс сушки. Однако и на сегодняшний день процесс сушки

остается не отрегулирован. Требуется оснастить камеры автоматическим регулированием

параметров среды и обеспечить работу приточно-вытяжных каналов.

В результате перехода на природный газ и древесные отходы для сушки пиломатериалов

на предприятии стали применять мягкие режимы сушки, где температура теплоносителя

не превышает 60°С. Тем самым это позволит исключить брак при сушке: коробление

и растрескивание, то есть повысить качество сушки пиломатериалов.

Быкова Е.Л. (УГЛТУ, г. Екатеринбург, РФ). По

материалам доклада на V Международном евразийском симпозиуме «Деревообработка:

технологии, оборудование, менеджмент XXI века» г. Екатеринбург, РФ,

сентябрь 2010 г.