ПРОЕКТ МЕЖГОСУДАРСТВЕННОГО СТАНДАРТА

Прокладки уплотняющие из эластомерных материалов для оконных и дверных

Rubber compression-types for windows and doors

Specifications

1 Область применения

Настоящий стандарт распространяется на уплотняющие прокладки монолитные

из полимерных материалов для оконных и дверных блоков (далее — уплотнители),

изготавливаемые методом экструзии и предназначенные для герметизации притворов

различных типов оконных и дверных блоков, монтажных соединений стеклопакетов

и других светопрозрачных конструкций.

Требования стандарта не распространяются на самоклеющиеся уплотнители.

3 Классификация и обозначения

a. Обозначения материалов, применяемых для изготовления уплотнителей,

приведены в соответствие с ГОСТ 28860.

ТРЕ — термоэластопласт.

EPDM — этиленпропилендиеновый каучук (терполимер этилена, пропилена и

диена с оставшейся ненасыщенной частью диена в боковой цепи).

ЕРМ — этиленпропиленовый каучук (сополимер этилен-пропилена).

VMQ — силиконовые каучуки, содержащие метил- и винилзамещенные группы.

CR — хлоропреновый каучук.

b. В зависимости от типа используемого полимера уплотнители подразделяются

на четыре группы:

1 группа — из резин на основе этиленпропиленовых каучуков (EPDM, EPM)

для условий эксплуатации от -55 до +80°С;

2 группа — из резин на основе силиконового каучука (VMQ) для условий эксплуатации

от -65 до +80°С;

3 группа — из резин на основе хлоропренового каучука (CR) и его комбинации

с другими полимерами для условий эксплуатации от -45 до +80°С;

4 группа — из термоэластопластов (ТРЕ) для условий эксплуатации от -50

до +80°С.

c. Уплотнители из резин подразделяются по твердости (ед. Шор А) на

подгруппы:

а — твердость от 45 до 55;

б — твердость от 56 до 75;

в — твердость более 75.

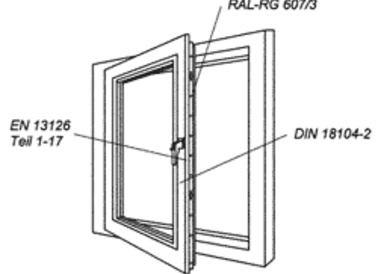

d. По конструктивным решениям уплотнители подразделяют в зависимости

от видов оконных и дверных блоков, для уплотнения которых они применяются:

Д — для деревянных оконных и дверных блоков;

П — для поливинилхлоридных оконных и дверных блоков;

А — для оконных и дверных блоков из алюминиевых сплавов;

С — для специальных конструкций.

e. Условное обозначение уплотнителя при заказе должно включать:

— обозначение вида продукции (уплотнители) — “У”;

— обозначение вида конструкции, для которой предназначен уплотнитель;

— обозначение уплотнителя по чертежу;

— группу;

— подгруппу твердости (для уплотнителей из резины);

— обозначение настоящего стандарта.

Пример условного обозначения уплотнителя для деревянных оконных блоков,

резинового, на основе этиленпропиленового каучука твердостью 70 ед. Шор

А.

УД 600.16.006-1-б ГОСТ

где: У — вид изделия (уплотнитель);

Д — вид конструкции, для которой предназначается уплотнитель;

600.16.006 — обозначение уплотнителя по чертежу;

1 — группа уплотнителя;

б — подгруппа твердости резинового уплотнителя.

Примечание: за марку уплотнителя принимают его условное обозначение без

указания номера стандарта и первых двух букв (в приведенном примере —

600.16.006-1-б).

4 Технические требования

a. Уплотнители должны соответствовать требованиям настоящего стандарта

и изготавливаться по рабочим чертежам, согласованным между изготовителем

и потребителем, и технологической документации, утвержденной в установленном

порядке.

b. Основные параметры и характеристики

4.2.1 Требования к уплотнителям разделяются на требования к материалу,

из которого они изготовлены, и требования, предъявляемые к готовым уплотнителям.

4.2.2 Требования, предъявляемые к уплотнителям.

4.2.2.1 Форма и геометрические размеры поперечного сечения уплотнителей

должны соответствовать указанным в рабочих чертежах. Примеры сечений уплотнителей

различного назначения приведены в Приложении А.

4.2.2.2 Предельные отклонения от номинальных размеров не должны

превышать значений, установленных в Таблице 1.

Таблица 1 В миллиметрах

| Номинальные размеры сечения |

Предельные отклонения

|

| До 2,5 включ. |

±0,30

|

| От 2,6 до 4,0 |

±0,40

|

| От 4,1 до 6,3 |

±0,50

|

| От 6,4 до 10,0 |

±0,70

|

| От 10,1 до 16,0 |

±0,80

|

| От 16,1 до 40,0 |

±1,00

|

| Св. 40,0 |

±1,30

|

4.2.2.3 Массу 1 м длины уплотнителя конкретной марки указывают

в рабочих чертежах. Отклонение от массы 1 м длины уплотнителя не должно

превышать ±15%.

4.2.2.4 Уплотнитель должен быть на срезе монолитным, одноцветным,

без посторонних включений и пустот.

4.2.2.5 Внешний вид и цвет конкретных марок уплотнителей должен

соответствовать контрольным образцам-эталонам, утвержденным руководителем

предприятия-изготовителя и согласованным между изготовителем и потребителем.

Разнооттеночность цвета лицевой поверхности уплотнителей не допускается.

Примечание: за лицевую поверхность уплотнителей принимают поверхность,

видимую при его эксплуатации в составе оконных и дверных блоков.

4.2.2.6 На поверхности уплотнителя не допускаются возвышения, углубления,

включения и пузыри линейными размерами более 1 мм и в количестве более

3 штук на 1 метр длины уплотнителя суммарно.

4.2.2.7 На поверхности уплотнителя допускаются отпечатки технологического

характера (от формообразующего инструмента и транспортерной ленты).

4.2.2.8 Изменения линейных размеров уплотнителей после температурного

воздействия не должно быть более 3%.

4.2.2.9 Водопоглощение уплотнителей по массе не должно превышать

1%.

4.2.2.10 Уплотнители, применяемые в притворах оконных и дверных

блоков, должны быть устойчивы к многократному и статическому сжатию. Уплотнители

не должны оставлять цветового отпечатка (следа) на уплотняемых поверхностях

притворов оконных и дверных блоков.

4.2.2.11 Долговечность уплотнителей не менее 10 условных лет эксплуатации.

Уплотнители должны быть стойкими к воздействию слабых кислых, щелочных

и соляных сред.

4.2.2.12 Уплотнители должны иметь гигиеническое заключение органов

Санэпидемнадзора. Требования экологии производства уплотнителей должны

быть установлены в технической документации изготовителя.

4.2.3 Требования, предъявляемые к материалам

4.2.3.1 Для производства уплотнителей применяют резины (I, II,

III группы) и термоэластопласты (группа IV), физико-механические показатели

которых должны соответствовать значениям, указанным в Таблице 2.

4.2.3.2 Номинальную твердость материала по Шору А указывают в рабочих

чертежах. Предельные отклонения не должны превышать ±5 ед. Шора А.

4.3 Маркировка

4.3.1 На лицевой поверхности уплотнителя не менее чем на каждые

2 метра длины рекомендуется нанесение его условного обозначения (требование

вводится как обязательное с 01.01.2003 г.).

4.3.2 Маркировку уплотнителей производят на ярлыке, прикрепленном

к каждой упаковочной единице (бухте, пачке мерных отрезков, коробке и

др.).

На ярлыке должно быть указано:

— наименование или товарный знак изготовителя;

— условное обозначение уплотнителя;

— сведения о сертификации;

— номер партии;

— количество (кг, м или шт.);

— дата изготовления (число, месяц, год);

— штамп технического контроля.

На ярлыке упаковочного места, где находится документ о качестве (паспорт

или др.), должна быть нанесена дополнительная надпись: “Документ о качестве

здесь”.

4.3.3 Транспортная маркировка по ГОСТ 14192 без указания манипуляционных

знаков.

4.4 Упаковка

4.4.1 Упаковка уплотнителей должна предохранять их от загрязнений,

деформации и механических повреждений при транспортировании.

4.4.2 Способ упаковывания (связка в пачки, намотка в бухты или

на катушки), вид упаковочного материала (бумага, пленка или др.), тары

(коробки, ящики, контейнеры), а также массу упаковки устанавливают по

согласованию изготовителя с потребителем в договоре на изготовление (поставку).

Масса уплотнителя в единице упаковки (масса нетто) рекомендуется не более

25 кг.

|

Наименование показателя

|

Значения для резины групп

|

|||||||

|

I

|

II

|

III

|

IV

|

|||||

|

подгруппа

|

подгруппа

|

подгруппа

|

|

|||||

|

а

|

б

|

в

|

а

|

б

|

б

|

в

|

||

| 1 Условная прочность при растяжении, МПа, не менее |

7,5

|

7,5

|

7,5

|

4,0

|

6,0

|

8,8

|

8,8

|

5,0

|

| 2 Относительное удлинение при разрыве, %, не менее |

300

|

200

|

150

|

250

|

200

|

250

|

200

|

150

|

| 3 Температурный предел хрупкости, °С, не выше |

Минус 50

|

Минус 50

|

Минус 50

|

Минус 65

|

Минус 65

|

Минус 45

|

Минус 45

|

Минус 45

|

| 4 Коэффициент морозостойкости по эластическому восстановлению после сжатия, не менее при температуре: –45 °С –50 °С –60 °С |

—

— 0,2 |

—

0,2 — |

0,2

— — |

—

0,6 0,4 |

—

0,6 0,4 |

0,2

— — |

0,2

— — |

—

— — |

| 5 Относительная остаточная деформация при статической деформации сжатия 20% в течение 24 ч., %, не более, при температуре: 100 °С 200 °С |

50

— |

50

— |

50

— |

—

45 |

—

50 |

35

— |

35

— |

50

— |

| 6 Изменение значения показателей после старения в воздухе в течение 24 ч. при температуре 100 °С — условной прочности при растяжении, %, не менее — относительного удлинения при разрыве, %, не менее — твердости по Шор А, ед. Шор А 125 °С — условной прочности при растяжении, %, не менее — относительного удлинения при разрыве, %, не менее — твердости по Шор А, ед. Шор А 200° С — относительного удлинения при разрыве, %, не менее |

Минус 25

Минус 50 от +15 до –15 |

Минус 25

Минус 50 от +15 до –15 |

Минус 25

Минус 50 от +15 до –15 |

Минус 50

|

Минус 50

|

Минус 30

Минус 30 от –2 до –15 |

Минус 30

Минус 30 от –2 до –15 |

Минус 25

Минус 50 от +15 до –15 |

| 7 Стойкость к термосветоозонному старению при температуре 40 °С, в течение 96 ч., с объемной долей озона (5,0±0,5).10–5 % при статической деформации растяжения 20 % |

Не допускаются трещины, видимые невооруженным

глазом

|

|||||||

5 Правила приемки

5.1 Уплотнители должны быть приняты техническим контролем изготовителя

на соответствие требованиям настоящего стандарта и требованиям, установленным

в контракте (договоре) на поставку.

5.2 Уплотнители предъявляют к приемке партиями. Партией считают

количество уплотнителей одной марки, изготовленных по одной технологической

документации на одной технологической линии в течение одной смены в количестве

не более 1200 кг.

5.3 Каждая партия должна сопровождаться документом о качестве (паспортом),

включающим:

— наименование или товарный знак изготовителя;

— условное обозначение уплотнителя;

— сведения о сертификации, номер партии;

— общее количество (кг, м или шт.) и число мест в партии;

— дату изготовления;

— штамп технического контроля предприятия.

5.4 Для проверки качества уплотнители подвергают испытаниям в соответствии

с Таблицей 3. Контроль отклонений от основных размеров (согласованных

между изготовителем и потребителем), а также всех размеров и формы, установленных

в рабочих чертежах, производят с различной периодичностью (п.3; п.4 Таблицы

3).

5.5 При получении неудовлетворительных результатов приемосдаточных

испытаний по пунктам 2 и 3 Таблицы 3 каждую бухту или пачку уплотнителей

в проверяемой и последующей партиях подвергают сплошному контролю. При

получении положительных результатов возвращаются к контролю, установленному

в Таблице 2.

5.6 Результаты периодических испытаний распространяются на все

уплотнители, изготовленные за период до очередных периодических испытаний.

5.7 При проведении периодических испытаний число образцов для каждого

вида испытаний и правила обработки результатов устанавливают в методах

проведения испытаний. Если методы испытаний не содержат эти данные, испытания

проводят не менее чем на пяти образцах, при этом результат испытания каждого

образца не должен быть ниже требований, установленных в настоящем стандарте.

При получении неудовлетворительных результатов периодических испытаний

хотя бы по одному из показателей по этому показателю проводят повторные

испытания на удвоенной выборке образцов, взятых от той же партии уплотнителя

или материала.

При получении неудовлетворительных результатов повторных испытаний, партии

уплотнителей, изготовленных из этого материала, бракуют, а испытания по

этому показателю после выявления причин отклонений и принятия мер по их

устранению переводят в приемо-сдаточные до получения удовлетворительных

результатов на трех партиях уплотнителя и трех закладках материала подряд.

5.8 Испытания на долговечность, стойкость к воздействию слабоагрессивных

сред и отсутствие цветового следа на уплотняемых поверхностях проводят

в испытательных центрах, аккредитованных на право их проведения.

5.9 Потребитель имеет право производить приемку уплотнителей по

качеству, используя правила приемки и методы контроля, установленные настоящим

стандартом.

Приемка изделий потребителем не освобождает изготовителя от ответственности

в случае обнаружения скрытых дефектов во время гарантийного срока службы

уплотнителей.

Таблица 3

|

Наименование показателя

|

Виды испытаний

|

Объем выборки и периодичность

|

|

|

периодические

|

приемо-сдаточные

|

||

| 1 Внешний вид, п.4.2.2.5 - 4.2.2.7 |

-

|

+

|

Сплошной контроль при изготовлении |

| 2 Поверхность уплотнителя на срезе, п. 4.2.2.4 |

-

|

+

|

Каждая пятая бухта или пачка мерных отрезков, но не менее 3 бухт или пачек |

| 3 Отклонение от основных размеров, п. 4.2.2.1 |

-

|

+

|

То же |

| 4 Отклонения от размеров и формы, п.4.2.2.1 |

-

|

+

|

Не менее трех бухт из каждой партии |

| 5 Масса 1 м длины, п. 4.2.2.3 |

-

|

+

|

То же |

| 6 Физико-механические показатели материала по таблице 2 и п.4.2.3.2 |

+

|

-

|

Не реже одного раза в месяц от текущей закладки материала |

| 7 Долговечность, стойкость к воздействию слабоагрессивных сред, влагопоглощение по массе, изменение линейных размеров п. 4.2.2.8; 4.2.2.9; 4.2.2.11 |

+

|

-

|

При изменении технологии, рецептуры, но не реже одного раза в 3 года |

| 8 Стойкость к многократному и статическому сжатию и отсутствие цветового следа на уплотняемых поверхностях п.4.2.2.10 |

+

|

-

|

То же |

| 9 Маркировка и упаковка п.4.3, 4.4 |

-

|

+

|

Сплошной |

6 Методы контроля

6.1 Испытания уплотнителей и образцов материала проводят не ранее

чем через 16 часов после их изготовления.

6.2. Перед испытанием уплотнители и образцы материала должны быть

выдержаны при температуре (23±5)°С не менее 3 ч.

6.3 Внешний вид (цвет и качество поверхности), а также поверхность

уплотнителей на срезе проверяют визуальным осмотром путем сравнения с

контрольными образцами-эталонами. Проверку проводят при освещенности не

менее 300 лк с расстояния 600-800 мм.

6.4 Контроль отклонений размеров поперечного сечения уплотнителей

и формы проводят штангенциркулем (по ГОСТ 166) с диапазоном измерения

от 0 до 125 мм, ценой деления 0,1 мм и погрешностью ±0,1 мм, линейкой

измерительной металлической (по ГОСТ 427) с диапазоном измерения от 0

до 1000 мм и ценой деления 1 мм.

Допускается применение других измерительных средств, погрешность измерения

которых не выше указанных.

Освещенность при проверке должна быть не менее 300 лк.

Для проведения испытаний от не менее чем 3 отобранных бухт или пачек мерных

отрезков отрезают по одному образцу длиной не менее 100 мм.

Допускается проводить проверку размеров поперечного сечения на проекторе

сравнением с контрольным сечением профиля, выполненным на кальке или другом

материале в масштабе 10:1 или 5:1.

6.5 Массу 1 м длины уплотнителя определяют взвешиванием образца

длиной (1000±1) мм на весах любого типа с погрешностью измерения ±0,1

г.

6.6 Маркировку проверяют визуально на соответствие требованиям

настоящего стандарта.

6.7 Упаковку проверяют визуально на соответствие требованиям настоящего

стандарта и договора.

6.8 Для определения показателей материала применяют экструдированные

плоские или цилиндрические профили, изготовленные из того же материала

и по той же технологии, что и готовые уплотнители.

6.9 Отклонения от номинальной твердости рассчитывают как разность

между твердостью, определенной по ГОСТ 263 на образце материала, и номинальной

твердостью, указанной в чертеже.

6.10 Условную прочность при растяжении и относительное удлинение

при разрыве определяют по ГОСТ 270 на образцах типа 1 и толщиной 2 мм.

6.11 Относительную остаточную деформацию сжатия после старения

в воздухе определяют по ГОСТ 9.029, метод Б.

6.12 Изменения показателей после старения в воздухе (твердости,

условной прочности при растяжении и относительного удлинения при разрыве)

определяют по ГОСТ 9.024.

6.13 Стойкость к термосветоозонному старению определяют по ГОСТ

9.026.

6.14 Температурный предел хрупкости определяют по ГОСТ 7912.

6.15 Изменения размеров после температурного воздействия определяют

на образцах длиной (200±1) мм с нанесенными рисками (расстояние между

рисками — 150 мм, расстояние от краев образца — примерно 50 мм). Образцы

выдерживают при температуре (100±2)°С в термошкафу в течение (60±1) мин.

Изменение размеров между рисками после испытаний не должно превышать 3%

первоначальной длины образца.

6.16 Водопоглощение определяют по ГОСТ 11529 на трех образцах длиной

(200±) мм (метод определения водопоглощения по массе).

6.17 Долговечность, стойкость к воздействию слабоагрессивных сред,

стойкость к многократному и статическому сжатию и отсутствие цветового

следа на уплотняемых поверхностях определяют по НД или методикам, утвержденным

в установленном порядке.

7 Транспортирование и хранение

7.1 Уплотнители транспортируют всеми видами транспорта в крытых

транспортных средствах, обеспечивающих защиту уплотнителей от механических

повреждений, загрязнений и атмосферных осадков, с соблюдением правил перевозки

грузов, действующих для данного вида транспорта.

7.2 Уплотнители должны храниться в упакованном виде в закрытых

помещениях при температуре от -5 до +30°С на расстоянии не менее 1 м от

отопительных приборов.

При хранении и транспортировании уплотнителей при минусовых температурах

запрещается подвергать их деформации и ударным нагрузкам.

При хранении уплотнители должны быть защищены от воздействия прямых солнечных

лучей, попадания на них масел и органических растворителей.

8 Указания по эксплуатации

8.1 Применение уплотнителей по назначению, правильность их монтажа

и эксплуатации должны гарантироваться потребителем.

8.2 Поверхности оконных и дверных блоков, контактирующие с уплотнителями,

должны быть чистыми, на них не допускаются царапины, острые кромки, забоины,

риски и другие механические повреждения.

8.3 Монтаж уплотнителей должен производиться без перекосов, скручиваний

и механических повреждений, без рывков и ударов.

8.4 Для облегчения монтажа и уменьшения трения допускается обработка

уплотнителей тонким слоем силиконовой смазки.

8.5 Уплотнители устанавливают в посадочное место без растяжений.

Степень сжатия в посадочном месте — от 20 до 60% в зависимости от геометрической

формы уплотнителя.

8.6 Повторная установка демонтированных уплотнителей допускается

при условии их целостности, внешнего вида и цвета.

8.7 После транспортирования и хранения при минусовых температурах

и перед применением уплотнители должны распаковываться и применяться после

выдержки их при температуре (23±5)°С не менее 24 ч.

9 Гарантии изготовителя

9.1 Изготовитель гарантирует соответствие уплотнителей требованиям

настоящего стандарта, при соблюдении потребителем условий применения,

правил транспортирования и хранения, указаний по эксплуатации, не менее

5 лет со дня изготовления.

9.2 Гарантийный срок хранения уплотнителей — 2 года со дня изготовления.

Приложение А (справочное)

Примеры типовых сечений уплотнителей

Рисунок А.1

Уплотнители для сухого остекления

Рисунок А.2

Уплотнители для поливинилхлоридных оконных и дверных блоков

Рисунок А.3

Уплотнители для деревянных оконных и дверных блоков

Рисунок А.4

Уплотнители для оконных и дверных блоков из алюминиевых профилей

Рисунок А.5

Уплотнители для теплиц