Прогрессивные источники питания для создания покрытий строительного стекла

В архитектурном остеклении все большую роль играет так называемое низкоэмиссионное или «low-e» стекло, покрытия для контроля инсоляции (поглощающие нежелательную солнечную энергию в том или ином диапазоне спектра), и антиотражательные (антибликовые) покрытия, состоящие из множества различных слоев напыления из разных материалов. Для производства таких покрытий нужны источники электропитания, как правило, это источники постоянного тока (DC) или среднечастотные (MF) источники питания. Главное требование к таким устройствам — высокая точность управления дугой плазменного разряда с минимальными погрешностями и возмущениями в плазменном процессе и адаптивными свойствами для настройки дуги, что непосредственно сказывается на качестве, однородности и оптических свойствах осаждаемого на стекло покрытия. Прогрессивное управление дугой важно также для выполнения критичных процессов, таких как реактивное напыление легкоплавких материалов, где случается, что дуга пробивает отверстия в поверхности мишени. Это устраняется быстродействующим и точным управлением дугой, причем становятся доступными и более высокоэнергетичные процессы без разрушения поверхности мишени. В этой области (напыления архитектурного стекла) обычно применяют различные DC-источники с выходной мощностью до 240 кВт и MF-системы до 200 кВт.

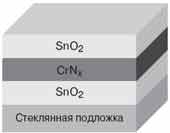

Рис. 1. Последовательность слоев покрытия «low-e» для архитектурного остекления |

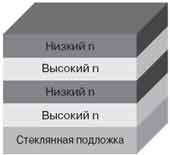

Рис. 2. Последовательность слоев покрытия контроля инсоляции для архитектурного остекления |

Рис. 3. Последовательность слоев антибликового (антиотражательного) покрытия для остекления |

Введение

Напыление архитектурного стекла — быстрорастущий рынок, особенно в странах

с растущей экономикой, таких как Китай, Индия, Восточная Европа. Типичными

заказами для остекления являются низкоэмиссионное или «low-e» стекло,

покрытия для контроля инсоляции, и антиотражательные покрытия. Последовательность

слоев «low-е»-«бутерброда» показана на рис. 1.

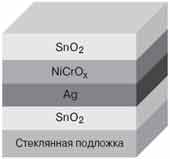

Подложка (стекло) сначала покрывается антиотражательным слоем из SnO2,

вслед за ним следует отражающий ИК-спектр слой из серебра. Для создания

диффузного барьера используется слой из NiCrхO, а сверху снова наносится

антибликовый слой из SnO2. Альтернативой для SnO2 могут быть ZnO, Bi2O3,

TiO или SiN4. слой серебра можно заменить на слой из ITO, SnO2:F или ZnO:Al.

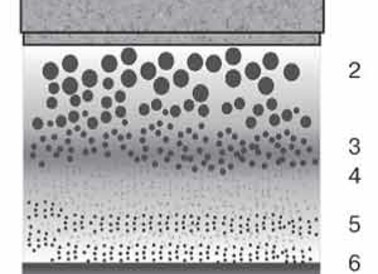

Для создания покрытия для контроля инсоляции (рис. 2) подложка тоже покрывается

слоем из SnO2. толщина этого слоя определяет цвет, который отражает стекло.

Толщина слоя от 10 нм и до 100 нм соответствует переходу отражения серебристого

цвета через бронзовый до голубого. Поверх этого наносят слой CrNх, а затем

снова осаждают слой SnO2 .

Еще одно важное приложение — антиотражающее (антибликовое) покрытие, рис.

3. Эта последовательность слоев создается чередованием материалов с высоким

и низким показателем преломления (n). Низкое преломление n имеют материалы

MgF2, SiO2, Al2O3, а оксиды ZrO2, Ta2O5 или TiO2 используют в качестве

материалов с высоким преломлением.

Все эти техпроцессы критичны для производственника с точки зрения получаемой

толщины слоя, качества покрытия и общей стоимости напыления в целом. Для

непрерывных техпроцессов напыления применяют DC или MF источники питания

напылительных магнетронов в диапазоне мощности от 30 кВт до 200 кВт, см.

[1, 2, 3]. Очень важно получать минимально необходимый ток для создания

дуги с высокой плотностью и повышения эффективности напыления.

В функции источника питания также входят преобразование подводимой энергии

в энергию с необходимым напряжением и уровнем частоты, изоляция питающих

линий от нагрузки и динамическое управление питанием техпроцесса.

Очень важно динамически контролировать полное сопротивление (импеданс)

плазмы для поддержания одного из состояний плазмы, особенно в переходных

режимах между ее устойчивыми состояниями: инертный газ, запал, плазма,

дуга и гашение дуги.

Рис. 4. Схема модуля DC-источника питания семейства SCALO с водяным охлаждением

Рис. 5. Блок-схема сдвоенного источника питания SUPAR 2 x 90 кВт

Осаждение постоянным током

Для всех различных типов специальных магнетронных напылителей для осаждения

материалов подходят только три семейства DC-источников питания, [4].

Необходимое по технологии быстрое управление дугой при низкой остаточной

энергии дуги обладают источники семейства MP. У них есть очень важное

свойство — высокоэффективное преобразование, переключение полярности питания,

выходное напряжение до 800 В, полная энергия на выходе и уменьшение напряжения

на выходе до 400 В, быстрое гашение и восстановление дуги, чрезвычайно

низкая энергия самой дуги, широкие возможности для настройки параметров

дугового процесса. Все устройства снабжены микроконтроллером. Расширенные

возможности по управлению дугой. Может так произойти, что электрическая

дуга внутри вакуумной камеры может отрицательно воздействовать на обрабатываюмую

поверхность, и по этой причине дугу следует погасить как можно быстрее.

Определние параметров дуги выполняется по трем различным критериям, чтобы

удостовериться и быстро корректировать дугу:

Такое управление дугой происходит за время, меньшее 300 наносекунд, а время выключения обычно не превышает 1,5 микросекунды. Остаточная энергия поддерживает плазму в состоянии существенно меньше значений 1 мДж/кВт. Источники семейства бывают максимальной выходной мощности от 1 до 240 кВт.

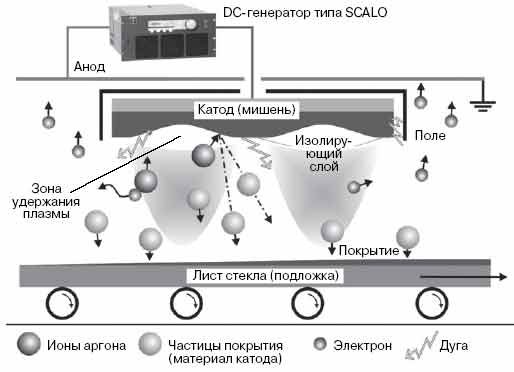

Источники постоянного тока с водяным охлаждением (семейство SCALO) основаны на модульном принципе построения. Система подразделена на модули, способные выдавать от 20 до 30 кВт мощности каждый. Модули имеют компактные размеры и могут сочетаться и соединяться параллельно и последовательно. Таким путем можно получить генератор с выходной мощностью до 120 кВт. Выходное напряжение ориентировано для различных материалов подложки и меняется в диапазоне 400-800 В при полной мощности 30 кВт. С высоким общим к.п.д. 0,9 и электрическим к.п.д. > 90% эта концепция удовлетворяет современным нормам по управлению питанием. Чтобы надежно зажечь плазму источник напряжения подключается так, чтобы обеспечить напряжение >1400 В.

Рис. 4 показывает принципиальную общую схему источника питания с преобразователем напряжения, блоком зажигания и управления дуги.

Управление дугой и контроль DC-источника питания — очень важная часть технологии плазменного напыления. Выбор и установка параметров может проводиться путем внешнего управления через шины передачи данных протоколов DeviceNet или Profibus. Определение наличия дуги требует быстрого реагирования (<1 мкс), а время прерывания дуги регулируется в широком диапазоне (<1 мкс до 100 мс).

По заказу изготавливаются горизонтальные источники питания, которые монтируются прямо сверху магнетрона, принадлежащие другому семейству SUPAR. Это комбинация из источников постоянного тока мощностью 30 кВт типа SCALO, построенный простым соединением двух генераторов до 90 кВт каждый. Два DC-модуля имеют общий подвод энергии, охлаждающие фитинги, управляемый вход и отдельные выходы. Рис. 5 показывает принципиальную блок-схему такого источника.

Рис. 6. MF-источник семейства BIG

Рис. 7. Напыление магнетроном постоянного тока. Схема процесса

Осаждение с питанием MF

Широко известны MF-источники семейства BIG, широко и детально описанные,

например в [6], см. рис. 6. Они покрывают диапазон мощности по максимуму

между 100 кВт и 300 кВт. Этот источник широко используется и в других

областях промышленности, [7].

Для MF-процессов средней мощности теперь имеется новое семейство источников

SCASAR, состоящих, в принципе, из двух частей: DC-источника и частотного

блока MF. Блок постоянного тока может содержать до четырех модулей по

30 кВт каждый. Частотный модуль преобразовывает постоянное напряжение

в высокочастотное переменное напряжение. Максимальный выход MF-модуля

находится в диапазоне от 25 до 100 кВт. Частота зависит от деталей,

из которых выполнен колебательный контур, т.е. изменяя параметры емкости

и индуктивности контура можно изменить частоту от 20 до 70 кГц. Изменением

частоты можно настроить процесс осаждения. Очень важна точность и быстродействие

управления дугой.

Следующие параметры используются для определения появления дуги и установки

выбранных параметров и настроек:

Рис. 8. Напыление магнетроном с частотным MF-источником питания

Рис. 9. Определение наличия дугового разряда методом сравнения полуволн

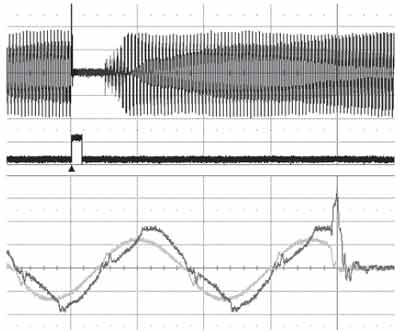

Изменения полуволны (малое падение напряжения). Принцип этого детектора показан на рис. 9, в детекторном режиме каждая полуволна измеряется и сравнивается с последующей полуволной той же полярности. Чтобы их сравнить, полуволну n делят на 4 «окна». Последующая полуволна (n+1) той же полярности отличается в определенных пределах. Эти пределы вычисляются для каждого «окна». Если напряжение полуволны (n+1) попадает за пределы «окон» (темно-серая зона на рисунке), ее поведение признается как появление дуги. Как реакция на появление дуги питание должно быть выключено немедленно или через незначительный промежуток времени. Прерывание питания выполняется благодаря дополнительному быстродействующему выключателю дуги. Эта технология позволяет примерно за 5 мкс выключить дугу и иметь по 5 мДж/кВт остаточной энергии, как показано на рис. 10.

Рис. 10. Пример быстрого управления генератором в режиме реактивного

осаждения на планарном магнетроне (50 кВт, 50 кГц, время гашения дуги

< 5 мкс)

Точное управление электродуговым разрядом вносит существенный вклад

в экономические показатели этой системы. Во-первых, быстрое и гибкое

манипулирование дугой ведет к увеличению качества напыленной пленки

при минимизации изъянов и дефектов. Во-вторых, это увеличивает равномерность

слоя из-за высокой стабильности процесса, что приводит к общему повышению

производительности.

Минимизация остаточной энергии до уровня 5 мДж/кВт — дополнительное

преимущество. Даже когда катодный материал уже неоднократно использовался

и, таким образом, вероятность возникновения дуги увеличивается, низкая

остаточная энергия плазмы увеличивает срок службы катода для лучшего

использования материала мишени.

Существенно, что эффективность управления дугой создает условия спокойного

состояния плазмы в производственном процессе. Быстрое подавление дугового

разряда минимизирует прерывание процесса осаждения до пренебрежимо малой

величины. Однако, поскольку дуги также служат для удаления нежелательных

материалов на катоде, источник питания должен иметь возможность прецизионного

управления процессами дугообразования.

Существует семейство MF-генераторов HYPAR, которые могут монтироваться

прямо сверху магнетрона (рис. 11), технически представляющего собой

конструктивную модификацию MF-источника питания типа BIG. Дополнительные

функциональные возможности у HYPAR также подобны BIG. Его максимальная

выходная мощность составляет от 50 кВт до 200 кВт при 50 кГц.

Рис. 11. Горизонтально монтируемый MF-генератор типа HYPAR

Выводы

Источники питания с повышенной точностью управления дугой и настройкой

других параметров процесса позволяют непосредственно повысить качество

напыления архитектурного стекла и снизить технологические затраты энергии

и материалов, тем самым непосредственно снизить цену готового изделия,

потребность в котором растет, а сбыт сдерживается в основном только

ценовыми характеристиками конечного продукта.

ЛИТЕРАТУРА

1. V. Kirchhoff, T. Kopte, T. Winkler, M. Schulze, P. Wiedemuth: 5th

Conference on Plasma Surface Engineering, PSE, 1996

2. G. Brauer, J. Szczyrbowski, G. Teschner: Surface and Coatings Technology.,

94-95, p. 658-662, 1997

3. T. Rettich, P. Wiedemuth:, 40th Annual Technical Conference Proceedings,

p. 135138, SVC, 1997

4. Huttinger Elektronik, MP/ SCALO/ SUPAR Product Literature, 2007

5. Huttinger Elektronik, BIG P/ SCASAR/ HYPAR Product Literature, 2007

6. T. Rettich, M. Blattner, P. Wiedemuth: 48th Annual Technical Conference

Proceedings, p. 280-284, SVC 2005

7. T. Rettich, L. Anderson; Intelligent Glass Solutions 2005, p. 62-65