Структура баланса объемов древесного сырья при его подготовке перед обработкой

В любом технологическом процессе обработки древесины можно выделить три

основные стадии (этапа): подготовка древесного сырья к обработке, изготовление

полуфабрикатов, изготовление продукта. Между этими стадиями нет жесткой

технологической связи. Напротив, нормальное функционирование всей технологической

цепи предполагает наличие между стадиями производства определенных буферных

запасов полуфабрикатов.

К основным подготовительным технологическим операциям относят раскрой

длинномеров на сортименты, сортирование, окорку бревен и их первичную

обработку (оцилиндровывание бревен, переработка части сырья на щепу).

Рис. 1. Структурная схема технологического процесса подготовки древесного сырья к обработке: 1 — поперечный транспортер для поштучной подачи хлыстов; 2 — поперечный транспортер для поштучной подачи бревен; 3 — сканирующее устройство; 4 — устройство для поперечного раскроя хлыстов; 5 — окорочный станок; 6 — оцилиндровочный станок;

7 — машина рубильная

Структурная схема технологического процесса подготовки древесного сырья

перед обработкой изображена на рис. 1. В технологический процесс подготовки

сырья перед обработкой входят: поштучная подача хлыстов (бревен) на продольный

транспортер; сканирование и определение геометрических характеристик хлыста

(бревна); поперечный раскрой хлыста и сортирование; окорка бревен; оцилиндровывание

бревен.

Рассмотрим вариант, когда на стадии подготовки древесного сырья к обработке

получают оцилиндрованное бревно, щепу (технологическую и топливную). Кроме

того, внебалансовая часть древесного сырья (кора) также может быть использована

либо в качестве вторичного сырья, либо в качестве продукта, предназначенного

для реализации.

Для оценки структуры баланса объемов древесного сырья при его подготовке

перед обработкой к изучению принят имитационный раскрой хлыстов лиственницы

даурской, поскольку данная порода является доминирующей в лесах дальневосточного

региона 73%. Выполнение имитации вариантов раскроя хлыстов осуществляли

с использованием разработанного программного комплекса автоматизированного

расчета прогнозной оценки структуры типоразмеров древесного сырья при

его первичной обработке.

В результате выполнения имитационного раскроя установлено, что хлысты

диаметром от 12 до 18 см имеет смысл не подвергать раскрою на лесоматериалы

круглые. Рационально предусмотреть окорку хлыстов и последующую их переработку

на щепу. Определено, что хлысты с диаметрами в интервале от 20 до 28 см

имеют наибольший объемный выход пиловочного сырья (50…90%), а из хлыстов

с диаметрами 30…38 см предпочтительнее вырабатывать фанерное сырье, выход

которого для данных групп диаметров составляет 60…80 %.

Проведенные исследования позволили установить следующее: несмотря на

то, что объемный выход опилок в плотном объеме не превышает 0,3%, однако

для отдельных хлыстов и соответствующих схем их раскроя выход опилок в

насыпном объеме составляет 1,4…1,8%. Средневзвешенный выход опилок, образующихся

при раскрое хлыстов, составил 1,05% от объема раскраиваемого сырья. Таким

образом, при раскрое 1000 м3 хлыстов образуется 10,5 м3 опилок (в насыпном

объеме), что по массе составляет около 2000 кг (относительная влажность

опилок — 50…60%).

Исследования зависимости изменения относительного объема коры по длине

ствола лиственницы даурской позволили установить, что относительный объем

коры снижается от комля до 0,3 доли ствола. При этом в интервале от 0

до 0,15 доли ствола относительный объем коры больше среднего значения

(за среднее значение принят относительный объем коры, определенный как

отношение объема коры всего ствола к объему древесины ствола). В интервале

от 0,3 до 0,8 долей ствола относительный объем коры увеличивается, при

этом в интервале от 0,3 до 0,6 долей ствола относительный объем коры меньше

среднего значения, а в интервале от 0,6 до 0,8 долей ствола — больше среднего

значения.

Установлено, что бревна, имеющие одинаковый вершинный диаметр, но выпиленные

из различных частей различных стволов, отличающихся своим отношением к

ступени толщины, имеют различный объем коры. При этом средневзвешенный

выход коры по всей группе хлыстов с учетом их распределения по диаметрам

составил 20,1% от объема древесины. Следует так же отметить, что процент

содержания коры изменялся от 17% для комлевых бревен до 34% для вершинных

бревен.

Определение выхода щепы показало, что, при переработке всего объема хлыста

на щепу, ее кондиционный выход составляет около 86% от объема хлыста.

Суммарный объем щепы, получаемой при оцилиндровке лесоматериалов круглых

и измельчении балансовой части хлыста, с учетом отсева составляет от 10

до 22% от его объема.

Рациональность схем раскроя хлыстов обеспечивает выход оцилиндрованных

лесоматериалов в интервале от 67 до 87%. При этом для хлыстов с диаметрами

от 28 до 38 см выход оцилиндрованных чурок составляет 40…70 %.

Рис. 2. Диаграмма структуры баланса объемов древесного сырья при его подготовке перед обработкой

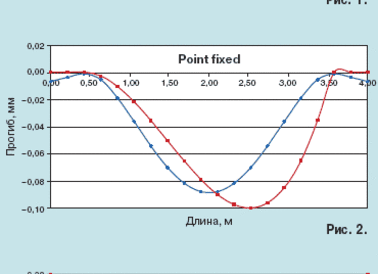

На рис. 2 изображена диаграмма структуры баланса объемов древесного сырья

при его подготовке перед обработкой, которая иллюстрирует наличие значительных

объемов вторичного сырья, образующегося при раскрое хлыстов и подготовке

круглых лесоматериалов к обработке.

Из диаграммы видно, что насыпные объемы щепы и коры сопоставимы с объемами

круглых лесоматериалов, подготовленных к обработке.

Выводы

Хлысты диаметром от 12 до 18 см в целях снижения трудоемкости работ можно

не раскраивать, рационально предусмотреть окорку хлыстов и последующую

их переработку на щепу.

Средневзвешенный выход опилок насыпного объема, образующихся при раскрое

хлыстов, составил 1,05% от объема раскраиваемого сырья. Таким образом,

при раскрое 1000 м3 хлыстов образуется 10,5 м3 опилок (в насыпном объеме),

что по массе составляет около 2000 кг.

Использование коэффициента формы бревна позволяет прогнозировать возможные

объемы древесины и коры в процессе подготовки древесного сырья к обработке.

Предложенный подход определения объемов коры позволил установить, что

средневзвешенный выход коры в плотном объеме по всей группе хлыстов с

учетом их распределения по диаметрам составил 20,1%.

Оценка структуры баланса объемов древесного сырья при его подготовке перед

обработкой дает основание полагать, что применение рациональных режимов

раскроя хлыстов и подготовки круглых лесоматериалов к обработке с применением

оцилиндровывания способствует концентрации значительного количества отходов

(вторичных древесных ресурсов).

С.П. Исаев, к. т. н., доцент, Тихоокеанский государственный

университет, Хабаровск.

По материалам доклада на III Международном евразийском симпозиуме «Деревообработка:

технологии, оборудование, менеджмент XXI века» в рамках I Евро-Азиатского

лесопромышленного форума, 30 сентября — 3 октября 2008 г., г. Екатеринбург,

РФ