Будущее красок для зеркал

Новая технология изготовления зеркал стала более экологичной. Новые разработки в действительности опираются в основном на дальнейшее снижение применения летучих органических соединений (Volatile Organic Compounds, VOC), отказ от опасных материалов (например, от формальдегида) и т.д.… На рынке уже имеются высокотвердые окрасочные системы (на сольвентной основе) наряду с еще дорабатываемыми системами на водной основе, готовыми, однако, появиться на рынке уже в ближайшее время.

ВВЕДЕНИЕ

Еще со времен зеркал в греческой и римской империях не было

ничего лучше, чем полированные листы серебра, бронзы или олова. В Средние века

появились первые зеркала на основе соединения слоя металла и стекла; Венеция и

Нюрнберг были центрами зеркальной продукции. Зеркала были в это время сделаны из

жидкого металла (амальгамы из олова и ртути). Не то слово — просто сказать, что

эти процессы были вредными для здоровья, но сами свойства зеркал на то время были

приемлемыми.

В 19-м веке для производства зеркал был изобретен серебряный процесс

с защитным слоем из меди. Свинец содержался в красках, которые защищали слои из

Ag/Cu. В конце 20-го века на замену медного слоя стал применяться особый пассивационный

слой (Cu-free процесс).

|

СИСТЕМА ОКРАШИВАНИЯ В СЕРЕБРЯНО-МЕДНЫХ ЗЕРКАЛАХ Производство Ag/Cu-зеркал началось в конце 19-го века и в начале 20-го века, и практически в неизменном виде дошло до нашего времени. Процесс состоит в следующем:

Окрасочная система обычно содержит один или два окрасочных слоя.

Классическое Ag/Cu зеркало с 2-мя окрасочными слоями Типичные свойства системы с одним окрасочным слоем:

Типичные свойства системы с двойным окрасочным слоем:

Развитие медно-серебряных зеркал:

СИСТЕМЫ ОКРАСКИ ЗЕРКАЛ БЕЗ МЕДИ В конце 90-х годов прошлого века появилась новая технология, и это стало прорывом на пути производства более экологичных зеркал — без медного слоя. Процесс состоит в следующем:

Окрасочная система может быть из одного или двух окрасочных слоев.

Нанесение Ag на стекло Типичные свойства системы с одним окрасочным слоем (по сравнению с Ag/Cu-зеркалами):

Типичные свойства системы с двойным окрасочным слоем (по сравнению с Ag/Cu-зеркалами):

Развитие зеркал без меди:

|

ВЫЗОВЫ БУДУЩЕГО

Вскоре в мире большинство систем на сольвентной основе будут

полностью заменены составами на водной основе (т.е. декоративные краски, бытовые

краски для ремонта, автомобильные краски…), в то же время пока большинство

производителей зеркал продолжают использовать сольвентные окрасочные составы (на

ароматических углеводородах, полиэфирные и т.д.). Есть некоторые разработки с

использованием окрасочных составов с высоким содержанием твердых веществ, в которых

содержание сольвента не превышает 10–15% по весу. Дальнейшее снижение количества

сольвента возможно лишь с использованием низкомолекулярных смол, имеющих особо

малую вязкость при нанесении. Как уже указывалось, системы на водной основе

существуют, но также требуют изменений в технологии производства и других производственных

линий, поскольку существующие в основном выполнены из черной стали, и для перехода

на водные окрасочные составы нужны линии из нержавеющей стали. Другие системы

окрашивания, например, краски, твердеющие под воздействием УФ света, также находятся

в стадии разработки, но в обозримом будущем не смогут широко применяться из-за

очевидной их дороговизны.

Сейчас для безмедных процессов стало возможным

использовать бессвинцовые составы, которые дают хорошие результаты. В некоторых

видах бизнеса, например, в автомобильном производстве или электронике, уже требуется

применение полностью свободных от свинца красок для зеркал, чтобы соответствовать

требованиям RoHS (< 0,1%)1. В целом, использование опасных материалов,

таких как свинцовые пигменты, будет снижаться по соображениям экологии, но пока в

большинстве стран мира это не стало законом.

1Примечание редакции.

RoHS, Restriction of Hazardous Substances

(англ.) — правила ограничения содержания вредных веществ. На территории ЕС, начиная

с 1 июля 2006 года, введены экологические требования RoHS, которые лимитируют

содержание в электронных устройствах и автомобилях наличие вредных веществ. Продажа

комплектующих с недопустимым содержанием таких материалов на территории Европы будет

запрещена. Для каждого вещества указывается максимально допустимое весовое содержание

в процентах веса целого изделия. Ограничения RoHS с каждым годом охватывают все

больший круг изделий, в т.ч. и для строительной отрасли.

В производстве зеркал в основном используют меламиновые смолы. В большинстве случаев меламиновые соединения содержат также формальдегид, несмотря на то, что в большинстве стран его применение запрещено.

СИСТЕМЫ ОКРАСКИ ДЛЯ ЗЕРКАЛ, ПРИМЕНЯЕМЫХ В СОЛНЕЧНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ

Большинство производимых ныне в мире зеркал предназначены для

применения на открытом воздухе.

Требования к зеркалам, применяемым в солнечных

энергетических установках, все более возрастают, причем эти зеркала используются

в условиях прямого агрессивного воздействия атмосферы (высокий уровень УФ-облучения,

очень сухая или очень влажная среда, песчаные бури…), то есть некоторые характеристики

зеркал должны быть увеличены или дополнительно специфицированы.

Испытательное оборудование для тестов CASS и SST (опрыскивания соленой водой) |

Стандартные испытания зеркал включают (по стандарту EN 1036):

|

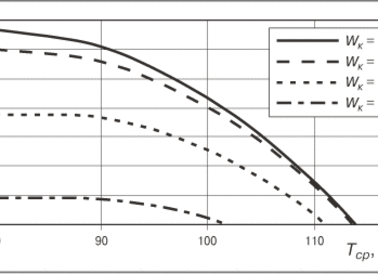

Оборудование для испытаний стойкости к УФ-облучению (тест QUV) | Специальные испытания зеркал для солнечных систем при установке их на открытом воздухе:

|

Специальные тесты проводятся для определения атмосферостойкости покрытий зеркал. Конечно, очень трудно предугадать реальный срок службы, особенно при использовании ускоренного тестирования. Мы надеемся, тем не менее, что данные испытания на пригодность использования зеркал на открытом воздухе обеспечат им срок службы не менее 15–20 лет с утратой отражательной способности не более 1%.

|

Системы окрашивания для зеркал солнечных установок: | |

1) трехслойная система:

Средняя рекомендуемая толщина каждого наносимого слоя должна быть не менее 25 мкм. | 2) двухслойная система:

Средняя рекомендуемая толщина каждого наносимого слоя основы должна быть не менее 25 мкм и 35 мкм — для наружного слоя. |

В итоге должны быть достигнуты следующие результаты: | |

1) трехслойная система:

|

2) двухслойная система:

|

ЗАКЛЮЧЕНИЕ

Уже сделан ряд важных шагов для производства зеркал с более высокой стойкостью, но при этом обладающих большей дружественностью к окружающей среде при их производстве и эксплуатации путем снижения (или полного отказа) от применения соединений свинца или высокотоксичных органических реагентов…

Солнечные зеркала в пустыне | Некоторые

технологии, например, применение составов на водной основе, скоро можно будет

широко использовать — их вывод на рынок ожидается незадолго. |

Пит Де Вос (Piet De Vos),

Fenzi Belgium NV, Бельгия.

По материалам доклада на Glass Performance Days, июнь 2009 г.,

Тампере, Финляндия