Технология изготовления дверей

При изготовлении деталей дверной коробки из массивной древесины с последующей

укрывистой отделкой обычно выполняются следующие технологические операции:

раскрой досок на заданную ширину, предварительное продольное плоское фрезерование

по пластям, вырезка дефектов, продольное сращивание заготовок за зубчатый

шип, раскрой на заданную длину, повторное фрезерование по пластям, склеивание

заготовок по толщине, фрезерование профиля коробки, раскрой (торцевание)

заготовок по длине, фрезерование прямых шипов с одной стороны на вертикальных

деталях коробки и с двух сторон — на горизонтальных.

В современных конструкциях дверей с коробкой из брусков их соединение

между собой производится не на шипах, а с помощью винтовых стяжек, обеспечивающих

большую простоту сборки коробки у конечного потребителя. В этом случае

торцы брусков опиливаются на ус и в них прорезаются пазы и просверливаются

соответствующие отверстия для размещения стяжек.

Продольное сращивание заготовок брусков коробки допускается только при

последующей укрывистой отделке. Поэтому коробка для дверных блоков с отделкой

прозрачными лаками требует материала значительно более высокого качества

и его большего расхода.

Перед прозрачной отделкой брусков с нанесением тонкослойных покрытий необходимо

обязательное шлифование видимых поверхностей коробки.

До сих пор среди деревообработчиков не существует единого мнения о месте

в технологическом процессе операции выборки пазов под петли и ответную

планку замка. При пазовании возможно образование сколов и вырывов, которые

могут быть удалены перед отделкой путем шлифования. Вместе с тем при нанесении

толстых слоев отделочного материала, в особенности при укрывистой отделке,

фактический размер пазов изменяется, и покрытие их краев, не достигшее

степени полного отвердения, может быть повреждено в процессе установки

фурнитуры. Поэтому каждый изготовитель решает эту проблему, исходя из

имеющегося в его распоряжении оборудования и в силу собственных предпочтений.

Производство дверных коробок

Применение массивной древесины для изготовления коробок дверных блоков

требует использования пиломатериалов большой толщины или склеивания по

толщине. Отсюда большое количество технологических операций механической

обработки и значительное количество отходов.

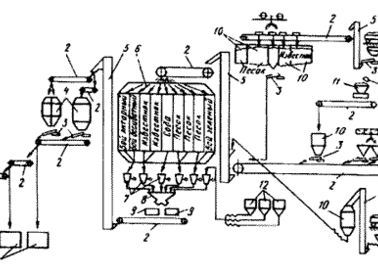

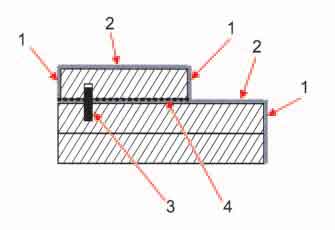

| Это привело к тому, что многие предприятия при изготовлении брусков коробки пытаются, наоборот, использовать отходы от производства других своих изделий. Так на рис. 1 показана схема склеивания заготовки бруска коробки из нескольких слоев тонких досок и полос ДВП. При производстве изделий низкого ценового уровня возможно проведение укрывистой отделки непосредственно по поверхности склеенного бруска, полученной после его фрезерования.Однако чаще всего такой способ применяется при последующем облицовывании брусков коробок натуральным шпоном. |

Рис. 1. |

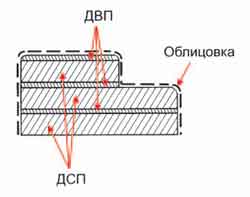

Наиболее прост способ производства брусков коробок из древесностружечных плит. При этом в случае отсутствия ДСП необходимой толщины может быть сначала склеен сэндвич из нескольких плит по толщине. Затем он раскраивается на узкие полосы и фрезеруется по сечению или в нем просто выпиливается рейка, за счет чего образуется четверть притвора (рис. 2). Затем профилированный брусок может облицовываться по периметру натуральным или синтетическим шпоном. Для того чтобы поверхность четверти перед облицовыванием была лучшего качества, между плитами ДСП при их склеивании между собой может прокладываться лист ДВП, поверхность которого после обработки (фрезерования или пиления) обнажается.

Рис. 2.

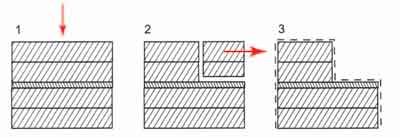

Другой, несколько экзотичный способ изготовления брусков коробки на

основе плит — путем их склеивания из двух деталей с соединением на шпонки.

При этом по пластям склеиваются два пакета плит разной толщины. Каждый

из них облицовывается по одной пласти и раскраивается на узкие полосы

различной толщины. Затем обе кромки более узких брусков облицовываются

с двух сторон на обычном кромкооблицовочном станке с использованием простого

приспособления. У более широких полос облицовывается только одна кромка,

вторая будет впоследствии закрыта наличником. После этого на круглопильном

станке по пласти каждого бруска вдоль всей кромки пропиливается паз под

шпонки.

В пропиленные пазы на клею устанавливаются шпонки, и бруски склеиваются

друг с другом. Если пазы пропилены достаточно точно, то смещения брусков

не происходит. Готовая деталь (рис. 3) торцуется на заданную длину и передается

на дальнейшую обработку.

| Такой способ может использоваться, например, на мебельном предприятии

— большинство из них вообще не имеет оборудования для обработки массивной

древесины. Его преимущество в том, что без оборудования для облицовывания

профильных деталей может быть достигнут хороший внешний вид дверной

коробки. Сборка между собой брусков коробок, изготовленных из плитных материалов, на прямой шип невозможна. Поэтому их угловое соединение на ус с использованием стяжки оказывается обязательным. |

Рис.3. |

Простая дверная коробка

Необходимо отметить также, что коробки дверных блоков, изготовленные из

брусков, во всей Европе уже давно не производятся. Их полностью заменили

плоские коробки с пазами, в которые при монтаже блока входят наличники

углового сечения, охватывающие стену с обеих сторон. Главные причины этого

— простота монтажа дверного блока и невозможность формирования откосов

из штукатурки, неминуемо повреждающих отделанную поверхность коробки.

Поэтому собственно бруски (доски) таких коробок дверного блока изготовляются

из ДСП, облицованной с одной стороны натуральным или синтетическим шпоном,

а с другой — более дешевыми материалами (пропитанные бумаги, лущеный шпон),

препятствующими короблению.

Поэтому технологический процесс производства такой коробки исключительно

прост: облицовывание плиты с двух сторон, поперечный раскрой на детали,

облицовывание продольной кромки с одной стороны и прорезание (фрезерование,

пропиливание) пазов под наличник с двух сторон.

Угловой наличник

Существует два основных способа производства углового наличника:

| В первом случае (рис. 4) на одностороннем кромкооблицовочном станке,

специально предназначенном для проведения этой операции, к узкой

планке под углом 90° приклеивается другая, аналогично наклеиванию

кромки при облицовывании щитовых деталей. Затем в этом же станке

двумя фрезерными агрегатами производится скругление угла и одной

из двух кромок заготовки. После этого она передается к станку для

облицовывания профильных погонажных деталей. Иногда эти два станка

объединяются в автоматическую линию, имеющую скорость подачи в среднем

около 20 м/мин. Сменная производительность такой установки составляет

более 7200 пог. м соответствующей производительности предприятия

более 700 дверных блоков в смену, что превышает потребность любого

производства. При втором способе в установку для облицовывания профильных погонажных деталей поступает заготовка (планка) необходимой ширины, вдоль нее, посередине, фрезеруется фигурный паз, а одна из кромок закругляется (рис. 5). Затем заготовка облицовывается, производится снятие свесов облицовки, фрезеруется еще один паз, в него наносится клей-расплав, и заготовка сгибается. После застывания клея она шлифуется и направляется на отделку. |

Рис.4. |

Вполне возможно, что положение с производством дверных коробок с наличниками углового сечения изменится, когда кто-нибудь из производителей профильных погонажных деталей, которых становится все больше, освоит производство таких деталей, как полуфабрикаты и сможет убедить производителей дверных блоков в преимуществах изделий, соответствующих европейским стандартам.

Рис.5.

В Европе существуют и производители дверей, изготовляющие наличники углового сечения целиком из массивной древесины. Есть и те, кто использует алюминиевые наличники. Однако подобные решения не являются массовыми и относятся в основном к попыткам дизайнеров разнообразить интерьеры помещений.

“Дерево. Ru”