|

1. Хранение и резка стекла.

1.1. Хранение листового стекла.

Листовое стекло хранят

в сухом отапливаемом помещении, исключающем возможность конденсации влаги

на стекле за счет перепада температур, поскольку присутствие на поверхности

стекла воды инициирует течение процесса выщелачивания стекла. Листы стекла

укладывают в специальные пирамиды в вертикальном положении под углом 7-10°

к вертикали. Между листами стекла следует выдерживать некоторое расстояние,

например, используя мелкодисперсный сферический полимер — луцит. Отдельные

упаковки стекла располагают друг относительно друга на расстоянии, обеспечивающем

проветривание пространства между ними. При хранении стекла не следует

применять влажные и гигроскопичные упаковочные материалы, а в случае появления

влаги между стеклами или при мокрой таре стекло следует распаковать и

хранить каждый лист отдельно. В случае, если упакованные для хранения

или транспортировки листы стекла тесно соприкасаются друг с другом, может

возникнуть так называемое “склеивание” стекол. Расчет показывает, что

при охлаждении 1 м3 воздуха с 35 до 25°С может выделиться 7,5 г воды.

Капля воды при массе 50 мг растекается по поверхности стекла на площади

около 50 см2 при толщине слоя 0,05 мм. Следствием гидролитической реакции,

идущей при недостатке влаги (конденсат между листами стекла) является

образование метасиликата натрия (типа растворимого стекла):

SiO2 +NaOH = Na2SiO3 + Н2О

В результате этого процесса взаимодействие поверхностей стекла будет

столь интенсивным, что листы невозможно будет разъединить.

Стекло с мягким селективным покрытием, в частности, низкоэмиссионное,

положено хранить только в герметичной заводской упаковке в помещении без

значительных колебаний температуры и влажности воздуха. Срок его хранения

— 8 месяцев. После вскрытия упаковки стекло может быть использовано в

производстве в течение двух месяцев, а нарезанные листы стекла — не позднее

14 дней. Транспортировка низкоэмиссионного стекла с мягким покрытием в

распечатанном виде не допускается.

1.2. Резка стекла

1.2.1. Общие положения

При резке стекла больших размеров важно, чтобы не образовывалось большого

количество отходов, которые в зависимости от толщины стекла могут составлять

5-15%. Для оптимизации процесса резки стекла созданы специальные многофункциональные

компьютерные программы, решающие проблему связи наиболее полного использования

листа стекла при его раскрое на заготовки с производительностью производственного

процесса. При этом проектирование процесса резки стекла является частью

планирования всего производственного цикла выпуска продукции. Допустимые

отклонения размеров заготовок стекла, как правило, очень жесткие. Поэтому

лист стекла по краям обрезают для выравнивания или устранения дефектов.

Однако для отлома стекла необходимо выдерживать определенную ширину отламываемой

кромки, которая пропорциональна толщине стекла. Обычно ширина обламываемой

кромки для 3-4-миллиметрового стекла составляет 15 мм, а для восьмимиллиметрового

— 40 мм. Аналогичная ситуация при двух параллельных резах: расстояние

между ними должно быть достаточной ширины.

Процессу резки предшествует операция внесения в микропроцессор размеров

требуемых заготовок стекла, что может быть выполнено уже на стадии получения

заказа, причем можно передавать сведения из одной компьютерной системы

в другую. Многофункциональные программы оптимизации обладают такими свойствами,

которые позволяют выбрать автоматически на основании исходных данных (размеры,

допуски, направления реза) метод решения, подходящий к конкретной задаче.

Результаты оптимизации процесса выдаются на дисплей компьютера или на

бумажный носитель. К ним относятся итоговые результаты по количеству изделий,

процент отходов, площадь в м2, использование исходного стекла, схема резки

и др.

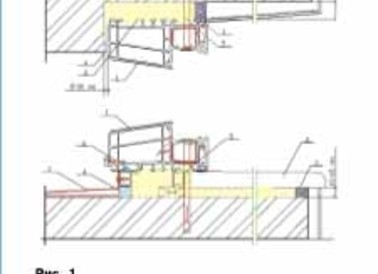

Рис. 1. Автоматический стол резки стекла фирмы “Peter

Lisec” (ООО “Стеклопак”)

1.2.1. Технология резки стекла

Технология раскроя, резки и снятия селективных покрытий со стекла в

компании “Стеклопак” реализована путем использования автоматического комплекса

PSL60-30RS фирмы “Peter Lisec”, Австрия (Рис. 1).

Изготовление стеклянной детали требуемого размера путем отделения ее от

листа большего размера называют резкой стекла, хотя в данном процессе

нет ничего традиционно понимаемого под этим действием.

Автоматическую резку стекла, управляемую микропроцессором по заданной

программе, проводят в несколько этапов: робот-манипулятор подает с пирамиды

лист стекла на рольганг, транспортирующий его на стол резки, на котором

исполнительный механизм посредством твердосплавного инструмента осуществляет

надрез стекла. Надрезанное стекло автоматически подается на позицию отломки.

Приложением изгибающих усилий стекло отламывают (автоматически или вручную)

по линии реза. Отрезанные по формату листы стекла транспортируют на следующий

технологический передел. При необходимости по периметру листа стекла прецизионным

образом удаляется пленочное покрытие, что необходимо для обеспечения адгезионного

взаимодействия герметика со стеклом на операции сборки стеклопакета. Выполнение

данной операции с помощью ручного шлифовального инструмента может привести

к некачественной герметизации стеклопакета при склеивании стекла с дистанционной

рамкой.

Механическая резка стекла, как указывалось, протекает в два этапа: сначала

делают надрез, т.е. наносят царапину с возникающей под ней цепочкой трещинок,

а затем прикладывают изгибающую нагрузку к линии реза. Качество образующихся

поверхностей, которые можно рассматривать как поверхности излома, характеризуют

качество реза (Рис.2).

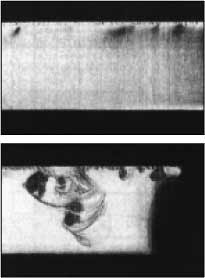

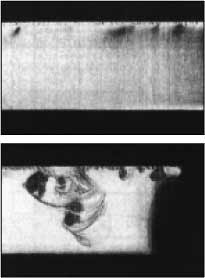

Рис. 2. Края реза стекла (фирма “Пилкингтон”):

а) — хорошо выполнено, с узкой зоной разрушения поверхности и равномерной

зоной зеркальной поверхности,

б) — плохого качества, с широкой зоной разрушения поверхности с образованием

сколов.

Таким образом, резка стекла является не резкой в привычном понимании

этого слова, а созданием системы трещин. При этом неизбежно образуется

область разрушения, состоящая из большого количества мельчайших выколок

и трещин, возникающих под действием давления режущего инструмента. Более

тонкий след, способствующий лучшему отделению поверхностей отреза, получают

с помощью алмаза. Алмаз, будучи самым твердым минералом, независимо от

того, касается стекла его естественная или искусственно отшлифованная

грань, является самым подходящим инструментом для резки стекла. Наряду

с алмазным стеклорезом применяют и ролики, которые изготовляют из особо

твердых и вязких сплавов, сырьевым компонентом которых является карбид

вольфрама.

Изготовленными из него роликами можно разрезать более 100 тысяч метров

стекла. Ролики имеют клиновидное тупоугольное (110-160°) сечение, периметр

которого обработан как тонко отшлифованный фацет. В таком виде они дают

рез немногим хуже, чем алмаз. В одном стеклорезе обычно монтируют обойму

из трех-шести легко сменяющих друг друга роликов диаметром около 4,5-6,0

мм. Для резки толстых стекол, а также узорчатого, армированного, литого

с более шероховатой поверхностью, чем обычное листовое стекло, применяют

ролики диаметром до 13 мм. Как правило, такой ролик в стеклорезе один.

Ролики можно затачивать в процессе работы многократно. Чтобы сделать хороший

рез, необходимо придать строго определенное положение стеклорезу. Нормальный

угол наклона ролика к плоскости листа должен составлять 75°. Грубые рваные

края реза являются часто причиной того, что излом идет не по линии реза.

Структура реза определяет также и топологию поверхностей излома. В случае

чистого реза получаются зеркальные поверхности на плоскостях отреза и

лишь при детальном рассмотрении в отраженном свете можно обнаружить мельчайшие

бороздки, от которых отходят регулярно расположенные линии. (Рис. 3).

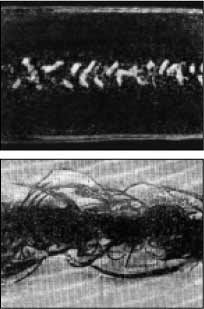

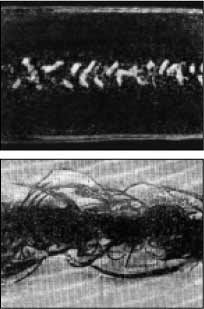

Рис. 3. Резка алмазным инструментом (с увеличением):

а) — с боковыми сопровождающими трещинами, хорошего качества;

б) — с широкой зоной разрушения поверхности, плохого качества.

При плохом резе заметны уходящие в глубь стекла дефекты на поверхностях

излома; они шероховатые, горбатые, на них много мелких осколков, а в раковистом

изломе поверхностей отреза могут наблюдаться даже остаточные дворики напряжений.

Такое стекло не пригодно для изготовления стеклопакетов из-за большой

вероятности разрушения. Различные факторы, например, тип режущего инструмента,

его положение, вид стекла, применяемое давление, скорость, качество поверхности

стекла, температура, влияют на качество резки. Для выполнения достаточно

хорошего реза скорость движения ролика (до 160м/мин) и его давление на

стекло должны быть достаточно большими и постоянными. Эти факторы взаимосвязаны

между собой: при увеличении скорости следует уменьшать давление и наоборот.

При автоматической резке стекла взаимосвязь данных параметров запрограммирована

и реализуется микропроцессором.

Но основным критерием реза является не столько количество осколков при

нанесении царапины и различные дефекты поверхности, сколько создаваемые

этими дефектами напряжения в стекле. Эти напряжения можно проследить,

если сделать несколько параллельных надрезов на листе и затем разбить

стекло по линии, перпендикулярной этим надрезам. При этом сохраняются

системы напряжений вокруг каждого реза, которые можно детально изучить.

Решающее значение имеет самая глубокая трещина, которая возникает под

действием растягивающего напряжения dz, создаваемого давлением режущего

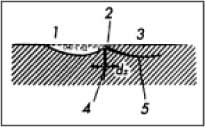

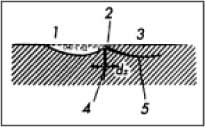

инструмента.(Рис. 4)

Рис. 4. Система трещин при резке стекла.

Правая половина — свежий рез. Левая половина — подвергшийся “старению”.

1) трещина, подвергшаяся “старению”; 2) зона выколок; 3) свежий рез;4)

глубинная трещина; 5) боковая трещина.

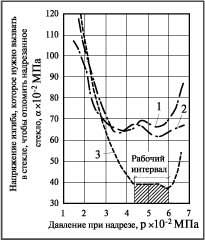

Рис. 5. Кривая зависимости изгибающегося усилия отломки надрезанного

стекла

1) — вода; 2) — сухая среда; 3) — керосин

Таким образом, плохая резка обусловлена возникновением в стекле слабо

выраженного одноосного поля напряжений dz. Этого можно избежать, если

вести резку с применением смачивающей жидкости. На практике широко распространен

керосин. Исследование влияния жидкости на характер трещин при резке стекла

показало, что благоприятно влияют на процесс неактивные по отношению к

стеклу жидкости, так называемые неполярные вещества: бензол, керосин,

терпентин. Эти жидкости исключают отрицательное влияние слишком высокого

давления при резке. (Рис. 5)

Смачивание образца керосином в процессе резки обеспечивает наилучшие результаты

при давлении 42-59 Н. Полярные жидкости, например, вода, спирт, глицерин,

не влияют на процесс.

С точки зрения механики разрушения нежелательное выкрашивание вдоль реза

снижается при смачивании стекла жидкостью, которая повышает критическую

величину высвобождаемой энергии G. Рекомендуются следующие относительные

значения G (Дж/м2) для различных сред: для дистиллированной воды — 5,8;

воздуха различной влажности — 7,4-8,6; этилового спирта — 8; глицерина

— 13,2; циклогексана — 13,6; керосина — 13,8; силиконового масла — 14,2.

При “старении” линии реза, когда возникающие при резке напряжения релаксируют,

выполнить аккуратно отломку стекла невозможно. По этой причине отделять

стекло следует сразу после его резки. Необходимое для отломки растягивающее

напряжение dz (Рис. 4) может быть создано вдоль линии реза также с помощью

концентрированного подвода тепла.

Специальные методы резки стекла

Двустороннюю резку стекла применяют в случаях, когда невозможно совершить

отломку стекла по резу, сделанному только с одной стороны изделия, например,

при резке триплекса. В этом случае режущий инструмент располагают по обе

стороны стекла по линии сопряжения, причем неподвижно, а стекло перемещают

относительно инструмента. Разделение ламинированного стекла осуществляют

таким образом, что оба стекла отламывают, а затем разрезают или пережигают

промежуточный полимерный слой.

Для резки стекол повышенной толщины используют дисковые алмазные пилы

или тонкую струю воды с абразивным материалом, подаваемую на стекло под

высоким давлением. Существует также метод лазерной резки стекла, по которому

роль режущего твердосплавного инструмента выполняет луч лазера.

Таблица 1 Пороки резки стекла

Порок резки стекла

|

Причина порока

|

Способ устранения

порока |

| След реза стекла с широкой зоной разрушения поверхности, грубыми

рваными краями реза |

Избыточное давление на режущий инструмент, сбит угол наклона стеклореза

к плоскости стекла. Неправильно подобрана смачивающая жидкость |

Оптимизировать давление стеклореза с учетом типа смачивающего раствора.

Отрегулировать угол наклона стеклореза плоскости стекла |

| Поверхность излома стекла имеет шероховатые, горбатые, с мелкими

осколками дефекты |

Некачественный рез стекла |

Заточить или поменять режущий ролик |

| Единичные царапины на поверхности сформатированных листов стекла

|

Царапины возникают от осколков стекла на поверхности

стола резки (в зоне отломки) |

Удалить осколки стекла со стола резки пылесосом (регламентная операция)

|

| |

|

| Отломка стекла идет не по линии реза, произвольно, с образованием

трещин |

Некачественный отжиг стекла. Стекло некондиционное |

Заменить лист стекла |

| Различия в резке стекла одной и той же марки, но с разных предприятий

|

Разная величина остаточных напряжений, вызванная различными режимами

отжига стекла |

Использовать стекло с минимальными значениями остаточных напряжений

(по пробной резке) |

|