Технология стеклопакетов (часть 2)

- 2. Обработка кромки стекла

- 2.1. Оборудование

- 2.2. Общие положения

- Таблица 2 Значения прочности образцов стекла

- 2.3. Технология обработки кромки стекла

- 3. Подготовка стекла

- 3.1. Механизм моющего действия

- 3.2. Устройство машины для мойки стекла

- Таблица 3. Продукция фирмы АХЗ, Германия, для мойки стекла

- 3.3. Требования технологии

- 3.4. Технология мойки стекла

- Таблица 4. Параметры процесса мойки стекла

- Таблица 5 Основные свойства моющего средства “АЦЕДЕТ 4652” фирмы АХЗ

- Таблица 6 Примерные технические характеристики процесса мойки стекла

- 3.4.4. Ручная мойка стекла

2. Обработка кромки стекла

2.1. Оборудование

Отечественными и зарубежными фирмами налажен выпуск разнообразного оборудования для обработки кромки стекла: одно-, двух- и многошпиндельных станков, например: BTS-01, BTS-02 фирмы “Стеклоцентр”; “Дон-022”, ООО “Донское”; FXM351A, фирмы “Фу-шан”, Китай; PR/88, фирмы “BAVELLONI”, Италия; HD 2200 фирмы S.A.G., Австрия и др.

Функцию обработки кромки стекла можно объединить с компьютерным обеспечением системы резки стекла, чтобы повысить эффективность управления производственным процессом и операцией контроля качества. Примером подобной высокоинтегрированной системы является многофункциональная линия, объединяющая в единый процесс автоматический склад стекла, транспортировку, резку, отломку и обработку кромки стекла.

2.2. Общие положения

При некачественной резке стекла в раковистом изломе поверхностей отреза наблюдаются остаточные дворики напряжений. Шероховатость поверхностей отреза указывает на опасность разрушения стекла при транспортировке, сборке и эксплуатации. В связи с наличием дефектов кромки стекла имеют место различные значения прочности: прочность при поврежденных кромках и прочность, при которой исключается разупрочняющее влияние поврежденного края. Причем величина последней намного превышает первую. В табл. 2 приведены значения прочности стеклянных пластин при изгибе, кромка которых повреждена алмазным инструментом, и бездефектных пластин.

Следовательно, если посечки, выколки, трещины или другие механические повреждения находятся в зоне растягивающих напряжений, а с увеличением габаритных размеров стекла возрастает и количество этих зон, то при соответствующей интенсивности напряжений в них может произойти разрушение.

На скорость распространения трещины влияют не только механические напряжения, но и такие параметры, как влажность и температура окружающей среды. При одних и тех же значениях напряжений скорость распространения трещины в стекле растет с повышением влажности и температуры. То есть под влиянием влажности и температуры трещина “расползается” еще до того, как наступает разрушение стекла. Следовательно, удаление пороков механического происхождения на кромках является определяющим фактором повышения прочности листового стекла, а соответственно и стеклопакета.

Таблица 2 Значения прочности образцов стекла

| Толщина образца, > | Прочность поврежденного | Прочность бездефектного |

|---|---|---|

| мм | образца, кгс/мм2 | образца, кгс/мм2 |

| 1,5 | 7,5 | 24,7 |

| 2,7 | 7,4 | 23,7 |

| 5,0 | 5,9 | 21,8 |

2.3. Технология обработки кромки стекла

Основной способ механической обработки кромки стекла — шлифование и полирование инструментом на основе связанного синтетического алмаза. Существует и специальный инструмент, в котором используют алмазы природного происхождения. При механизированной обработке кромки стекла применяют абразивные алмазные круги, устанавливаемые по нескольку в ряд (в многошпиндельных станках). На данном оборудовании кромка стекла шлифуется и полируется за один проход. Размер зерен алмаза в кругах меняют в зависимости от требуемого класса чистоты поверхности обрабатываемой кромки стекла. Например, круги с размером зерен алмаза 0,13-0,16 мм используют для грубой шлифовки кромки, а с размером 0,03-0,05 мм — на стадии полирования. Срок службы алмазного инструмента и производительность процесса механической обработки стекла (помимо размера алмазного зерна и скорости вращения круга) определяются количеством алмазного абразива в рабочем инструменте. Содержание алмаза обычно указывают в каратах (1 карат = 0,2 г) на см3 алмазной дорожки. В зависимости от цели использования содержание алмаза может варьироваться от 2,2 до 4,4 карат/см3. Зерновой состав абразивного инструмента характеризуют либо количеством отверстий по стороне сита площадью 1 кв. дюйм, через которые просеивается абразив, либо размером самого абразива, выраженного в микронах. Чем больше размер зерен абразива, тем больше диаметр отверстий в сите, через которые абразив может быть просеян, а следовательно и меньшее количество отверстий в сите.

Для связки крупнозернистого алмазного порошка, используемого для обработки стекла, применяют в основном медь и медные сплавы, а также бакелит. Оптимальная окружная скорость алмазного абразивного круга на металлической связке, используемого на операции шлифования, обычно составляет 30-35 м/сек. Диаметр шлифовальных кругов зависит от конструкции станка и находится в пределах от 100 до 300 мм.

Отшлифованную поверхность стекла полируют с использованием кругов как с мелкозернистым алмазом, так и с полиритом (оксид церия) на органической или резиновой связке. Возможен вариант полирования свободным абразивным материалом порошкообразным оксидом церия, используя войлочный или синтетический полировальники. В воду для охлаждения инструмента добавляют смазочно-охлаждающую жидкость, существенно влияющую (наряду со связкой) на качество шлифования, равномерность износа и срок службы инструмента.

Обработке кромки могут быть подвергнуты стекла толщиной 2-30 мм.

Один из вариантов процесса обработки кромки стекла при помощи чашечных кругов (рис. 7):

- - шлифование синтетическим алмазным инструментом на медной связке грубой зернистостью (160/125 или 125/100);

- - шлифование чашечным кругом с алмазным порошком средней зернистостью (100/80 или 80/63);

- - шлифование чашечным кругом с алмазным порошком мелкой зернистостью (63/50 или 40/28);

- - полирование чашечным кругом на основе оксида церия.

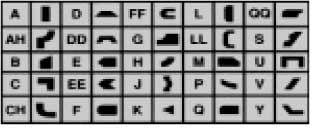

Существует достаточно большое количество форм профиля, которые получают обработкой кромки стекла как для пластин прямоугольной формы, так и с округлыми краями. Наиболее распространенные из них приведены на рис. 8.

3. Подготовка стекла

Процесс подготовки стекла включает его мойку и сушку. Оборудование линии “Peter Lisec” обеспечивает качественную автоматическую мойку плоского листового стекла. Заготовки сложной формы моют вручную, используя 50%-ный водный раствор этанола или пропанола. Широко применяют специальные моющие средства с условием их последующего полного удаления с поверхности стекла. Аналогичные требования предъявляют к неполярным жидкостям, используемым для смачивания стекла при резке.

3.1. Механизм моющего действия

Процесс мойки стекла зависит от воздействия четырех факторов: температуры, механических воздействий, времени, химических веществ. Хороший результат мойки достигается при совокупности всех указанных факторов. Уменьшение действия одного параметра означает, что для получения сопоставимого результата нужно усилить воздействие других параметров. Например, сокращая время мойки, чтобы достигнуть более высокой производительности, следует увеличить температуру или концентрацию моющего средства. Поскольку увеличение температуры и применение механических воздействий ограничено комплектацией моющей машины, использование соответствующих поверхностно-активных веществ (ПАВ) — наиболее эффективный метод управления смачиванием в различных технологических процессах. Если молекулы жидкости взаимодействуют с молекулами твердого тела сильнее, чем между собою, то жидкость растекается по поверхности, т.е. смачивает ее. Растекание происходит до тех пор, пока жидкость не покроет все тело (полное смачивание), например, при нанесении капли воды на поверхность чистого стекла. Если молекулы жидкости взаимодействуют друг с другом сильнее, чем с молекулами твердого тела, растекания не произойдет и жидкость соберется на поверхности в каплю. Равновесный угол, образованный каплей с поверхностью твердого тела, называется краевым углом или углом смачивания.

а) — разбавленный раствор с отдельными молекулами мыла;

б) — более концентрированный раствор со сферическими мицеллами;

в, г) — концентрированный раствор, содержащий пластинчатые мицеллы

Молекулы ПАВ имеют несимметричное дефильное строение. Они состоят из двух частей, противоположных по своей природе и свойствам: на одном конце молекулы находится гидрофильная группа, а на другом — гидрофобная, образованная длинной углеводородной цепью, которая затрудняет растворение ПАВ в воде. По характеру диссоциации в воде ПАВ классифицируют на неионогенные (недиссоциирующие) и ионогенные. Неионогенные ПАВ химически устойчивы и могут применяться в кислых, нейтральных и щелочных средах. Ионогенные, в свою очередь, делятся на анионоактивные и катионоактивные. ПАВ характеризуются малой истинной растворимостью в разбавленных растворах вследствие адсорбции и ориентации молекул на поверхности раздела. Однако при достижении некоторого уровня концентрации — критической концентрации мицеллообразования (ККМ) — в растворе образуются агрегаты молекул, мицеллы, вследствие чего растворимость ПАВ, обусловленная образованием наряду с истинным раствором и коллоидного, резко возрастает. При критической концентрации мицеллообразования в системе из отдельных молекул ПАВ образуются сферические агрегаты, в которых полярные группы молекул обращены наружу (к воде). Число молекул в одном агрегате от 50 до 1000. При более высоких концентрациях ПАВ размер мицелл увеличивается и углеводородные цепи располагаются в них параллельными слоями, обращенными друг к другу углеводородными цепями и ионогенными группами наружу. Слоистые мицеллы могут образовать в растворе беспорядочные пространственные структуры. Образование различных мицелл по мере концентрирования раствора изображено схематически на рис. 9.

Способность ПАВ сильно снижать поверхностное натяжение воды и гидрофилизация твердой поверхности вызывает отделение различных жировых загрязнений, а адсорбционные слои, обладающие высокой структурной вязкостью, препятствуют вторичному осаждению загрязнений на очищенной поверхности.

а) — мицеллярный раствор до солюбилизации, б) — то же после солюбилизации

При введении в достаточно концентрированные растворы ПАВ нерастворимых в воде органических веществ (алефатические и ароматические углеводороды, масла, красители) последние способны коллоидно растворяться, или солюбилизироваться, т.е. растворяться в мицеллах ПАВ, рис.10. Неполярные углеводороды растворяются в ядре мицеллы (рис. 10а), а полярные органические вещества (спирты, амины) располагаются в мицеллах так, что их углеводородные цепи направлены внутрь мицелл, а полярные группы в водную фазу (рис. 10б).

При солюбилизации в пластинчатых мицеллах органическое вещество входит внутрь мицеллы, располагаясь между углеводородными концами молекул мыла (рис. 11).

Таким образом, моющее действие ПАВ объясняется рядом эффектов:

- - в присутствии ПАВ понижается поверхностное натяжение водного раствора, тем самым улучшается смачивание моющей жидкостью;

- - молекулы мыла, адсорбируясь на частицах твердых или жидких загрязнений, создают хорошо гидратированный адсорбционный слой, что обуславливает возникновение расклинивающего давления (эффект Ребиндера). Это вызывает отрыв загрязненных частиц от поверхности и переход их в моющую жидкость;

- - адсорбционные пленки на поверхности частиц загрязнений придают этим частицам высокую агрегативную устойчивость и предупреждают их прилипание к очищаемой поверхности в другом месте;

- - в присутствии ПАВ в растворе образуется пена, содействующая механическому удалению загрязнений или флотации тех загрязнений, частицы которых из-за пониженной способности к смачиванию прилипают к пузырькам воздуха;

- - благодаря способности частиц загрязнений (особенно маслянистых) солюбилизироваться в растворе ПАВ, причем при концентрациях, превышающих критическую концентрацию мицеллообразования, наиболее ярко проявляется его моющее действие.

- - удаление загрязнений со слабой адгезией к стеклу (пересыпочный порошок, пыль);

- - удаление легко растворимых в воде компонентов.

- - удаление загрязнений с высокой адгезией к стеклу (например, отпечатки, оставляемые присосками);

- - выравнивание поверхности стекла;

- - удаление следов химического взаимодействия стекла с водой.

- - растворение всех загрязнений.

- - удаление загрязнений, растворенных на предыдущих этапах;

- - финишная промывка водой.

- - улучшает смачивание за счет уменьшения поверхностного натяжения;

- - растворяет загрязнения;

- - диспергирует (эмульгирует) загрязнения;

- - предотвращает загрязнение стекла и деталей моющей машины;

- - улучшает смываемость загрязнений.

- - 1%-ным раствором кальцинированной соды вращающимися щетками;

- - душированием водой комнатной температуры (20 °С);

- - протиркой лоскутным валом и сушкой нагретым до 40-50°С воздухом.

- - мойка стекла горячей (до 70 °С) деминерализованной водой щетками;

- - душирование водой комнатной температуры;

- - сушка стекла нагретым до 50 °С воздухом.

В качестве примера в таблице 3 приведен перечень продукции фирмы “Аахенские химические заводы” (АХЗ), Германия, разработанной специально для мойки стекол.

3.2. Устройство машины для мойки стекла

Листовое стекло, как правило, моют щетками в горизонтальных или вертикальных моющих машинах. Машины обычно разделены на две зоны: предварительной мойки и основной мойки, каждая из которых имеет собственный цикл водного обращения. Основная зона мойки должна, по крайней мере, содержать 3 секции (рис. 12). В зависимости от степени необходимой очистки стекла, эти зоны могут быть дополнены секциями полирования и (или) душирования.

Функции секций

Зона душирования:

Зона подполировки:

Основная зона мойки:

Зона ополаскивания:

Мойку с помощью моющих составов используют как в зоне ополаскивания, так и в зоне предварительной мойки.

Таблица 3. Продукция фирмы АХЗ, Германия, для мойки стекла

| Продукт | Основная область применения | рН | Температура мойки | Рекомендованная концентрация |

|---|---|---|---|---|

| 1. Автоматическая мойка Моющий состав АЦЕДЕТ5509 | Производство стеклопакетов, триплекса | прибл. 7 | 40° - 60 °С | 2-4 г/л |

| Моющий состав АЦЕДЕТ4252 | Сильно загрязненное стекло, мойка после шлифования | прибл. 12 | 20° - 60 °С | 2-5 г/л |

| Моющий состав АЦЕДЕТ5219 | Мойка перед нанесением отражающего слоя | прибл. 7 | 20° - 60 °С | 1-4 г/л |

| Моющий состав АЦЕДЕТ6480 | Мойка перед нанесением низкоэммисионного покрытия | прибл. 3 | 40° - 60 °С | 5-10 г/л |

| Моющий состав АЦЕДЕТ6437 | Сильнощелочной продукт с ограниченным образованием пены для специальных применений | прибл. 13 | 20° - 95 °С | 2-5 г/л |

| Моющий состав АЦЕДЕТ6492 | Продукт для моющего состава АЦЕДЕТ 6437 для увеличения моющей способности | прибл. 7 | 40° - 95 °С | 1-2 г/л |

| 2. Ручная мойка | ||||

| Моющий состав АЦЕКЛИН5167 МП | Ручная мойка стекол | прибл. 7 | 20° - 40 °С | 2-5 г/л |

| Стеклоочиститель АЦЕКЛИН5658 | Производство стеклопакетов, фар, общее применение | прибл. 11 | 20° - 30 °С | Концентрированный |

| Стеклоочиститель АЦЕКЛИН4923 | Стеклоочиститель для общего применения | прибл. 11 | 20° - 30 °С | Концентрированный |

| Стеклоочиститель АЦЕКЛИН6147 | Производство стеклопакетов (стекло с мягким покрытием), зеркала | прибл. 7 | 20° - 30 °С | Концентрированный |

3.3. Требования технологии

Как указано выше, средство для мойки стекла выполняет несколько функций:

Только при уменьшении поверхностного натяжения загрязнений (например, жиров и масел), предоставляется возможность их смачивания и удаления водой. Как только загрязнение перешло в моющий раствор, важно, чтобы оно повторно не осело на чистую поверхность стекла или части моющей машины (например, щетки, трубопроводы, баки). Для этого в моющих средствах используют специальные присадки, удерживающие загрязнения в растворе. Если моющие средства не используются, то частицы загрязнений могут при достижении определенной концентрации попасть в зону ополаскивания. Этот факт характерен для первоначального использования моющего состава: частицы грязи, которые раньше осели на частях моющей машины, высвобождаются под действием моющего средства и приводят на начальном этапе к худшему результату мойки. В таблице 4 приведены параметры процесса мойки для обычного типа загрязнений в стекольной промышленности.

Плохое качество мойки, особенно без использования моющего средства, характерно, когда растворимость загрязнения в воде недостаточно хорошая, а также когда имеет место повышенная адгезия загрязнения к стеклу и деталям моющей машины. Для конечного изделия важно, чтобы моющий состав отрицательно не влиял на его свойства (например, адгезию герметика) и на мягкое покрытие стекла. Это может быть достигнуто только при использовании определенных моющих составов.

3.4. Технология мойки стекла

3.4.1. Автоматическая мойка стекла с использованием моющих средств

При применении моющих средств на машине мойки плоского стекла сначала должна быть вымыта сама машина, при концентрации моющего состава 4 г/л. Длительность мойки ~30 мин. После слива загрязненного моющего раствора машину ополаскивают чистой водой, затем заполняют баки. В зависимости от степени загрязнения механических узлов моющей машины, добавляют соответствующее количество моющего средства. Моющую машину следует промывать 1 раз в 3 месяца.

Процедура мойки

Полностью слить рабочий раствор и наполнить бак чистой водой. Приготовить моющий раствор концентрацией 4 г/л. Нагреть раствор до 40 °С. Длительность процесса циркуляции раствора в системе — 4 часа. Слить моющий раствор. Тщательно промыть машину несколько раз чистой водой. При мойке главной зоны моющей машины система водоподготовки должна быть в течение этого времени отключена. Также следует руководствоваться рекомендациями изготовителя моющей машины.

Ацедет ф4652 является эффективным чистящим и обезжиривающим средством. При рекомендованных рабочих концентрациях не образует пены. Является биологически расщепляемым продуктом. Его используют преимущественно для мойки стекла в автоматических моющих машинах при производстве стеклопакетов, триплекса и зеркал, а также стекол с мягким покрытием. Наилучший результат дает его использование в растворах, подаваемых под давлением. В производстве стеклопакетов при соблюдении рекомендованных рабочих концентраций Ацедет 4652 не оказывает отрицательного воздействия на адгезию герметиков (табл. 5).

Таблица 4. Параметры процесса мойки стекла

| Загрязнения | Растворимость в воде (дисперсия) | Адгезия к стеклу | Адгезия к деталям моющей машины | Применение моющего средства |

|---|---|---|---|---|

| Необработанное стекло | ||||

| Пересыпочный порошок | Средняя | Малая-средняя | От средней до очень хорошей | |

| Рекомендовано | ||||

| Антикоррозионные покрытия | Хорошая | Слабая | Слабая | |

| Жидкости для резки стекла | Хорошая-плохая | Слабая | Средняя | Рекомендовано |

| Сульфатный налет | Хорошая | Слабая | Слабая | |

| Частицы пыли | Средняя | Средняя | Средняя | |

| Следы, оставляемые различными частями оборудования | Плохая | Очень хорошая | Средняя | Особо рекомендовано |

| Частицы покрытия | Хорошая-плохая | Средняя | Средняя | Рекомендовано |

| Отпечатки пальцев | Средняя | Хорошая | Слабая | |

| Следы маркировки | Плохая | Очень хорошая | Очень хорошая | Особо рекомендовано |

| Обработанное стекло | ||||

| Шлифовальные абразивы | Средняя-плохая | Очень хорошая | Очень хорошая | Особо рекомендовано |

| Остатки полировального материала | Средняя-плохая | Средняя | Средняя | Особо рекомендовано |

| Остатки разделяющего материала | Хорошая-средняя | Слабая-средняя | Средняя |

Таблица 5 Основные свойства моющего средства “АЦЕДЕТ 4652” фирмы АХЗ

| Внешний вид: | жидкость желтоватого цвета |

| Химический состав: | комбинация поверхностно-активных веществ |

| Ионогенность: | анионоактивное вещество |

| Реакция 1% водного раствора: | щелочная, рН — 11,0-11,5 |

| Устойчивость к жесткой воде: | устойчив |

| Устойчивость к щелочам: | устойчив |

| Рекомендуемая концентрация: | 1,4г/л |

Таблица 6 Примерные технические характеристики процесса мойки стекла

| Скорость движения стекла | 2 м/мин |

| Количество щеток | 2 пары |

| Концентрация моющего реагента (сода) | 0,5-1,0%. |

| Расход моющего реагента | 300 см3/мин |

| Температура воды | 17-20 °С |

| Время прохождения стеклом сушильной секции | 1,3 мин |

| Длина камеры | 7,6 м |

| Температура воздуха в сушильной камере | 40-50 °C |

3.4.2.Мойку стекла раствором кальцинированной соды проводят в моечно-сушильной машине последовательно:

Технические характеристики процесса мойки стекла приведены в таблице 6.

3.4.3. Процесс мойки стекла горячей деминерализованной водой включает три этапа:

Деминерализованную воду применяют для исключения осаждения солей Са и Mg, выделяющихся на поверхностях аппаратуры и трубопроводах при нагреве водопроводной воды, обладающей временной (карбонатной) жесткостью.

Во всем множестве моделей состояния воды признано существование льдоподобной тетраэдрической структуры, в которой молекулы воды соединены друг с другом водородными связями. В таком каркасе каждая молекула воды окружена четырьмя другими. Наряду с молекулами, входящими в каркас, существуют свободные молекулы воды. Эти молекулы заполняют области неплотной упаковки внутри структуры воды, перемещаясь в них. Понижение температуры приводит к уменьшению числа свободных молекул, т.е. к “стабилизации” структуры воды. При повышении температуры уменьшается число молекул, входящих в каркас, увеличивая области неплотной упаковки. Области неплотной упаковки внутри структуры воды можно рассматривать как пустоты, которые играют определяющую роль при растворении в воде различных веществ. В процессе растворения молекулы этих веществ внедряются в структуру воды, заполняя пустоты, и ограничивают перемещение свободных молекул воды. Это способствует “стабилизации” структуры воды, ограничивая ее растворяющее действие.

Подготовка воды для мойки стекла

Вода в случае мойки стекла без применения моющих средств должна обладать электропроводимостью не выше, чем 20мS. В том случае, когда значение проводимости превосходит заданную величину, необходима регенерация ионообменных колонок. Восстановление проводят путем промывки катионитной и анионитной колонок раствором едкого натра и соляной кислотой соответственно. Объем растворов равен двойному объему ионообменных колонок.

Приготовление растворов

Выполняют в строгом соответствии с правилами техники безопасности при производстве работ с токсичными и агрессивными химическими соединениями!!!

Щелочной раствор (промывка анионитной колонки)

В полиэтиленовую емкость объемом не менее 30 л залить 25 л водопроводной воды и постепенно засыпать 2 л (по объему) чешуйчатого NaOH (едкий натр). Необходимо следить за тем, чтобы трубка подачи воды находилась на дне бака. Через 10-15 мин., убедившись, что щелочь растворилась полностью, раствор можно использовать для промывки колонки.

Кислотный раствор (катионитная колонка)

В полиэтиленовый бак залить 25-30 л воды. Затем постепенно добавить в нее 6 л 30%-ной соляной кислоты. (Нельзя добавлять воду в кислоту, т.к. при таком способе растворения из-за интенсивного выделения тепла неизбежно закипание и разбрызгивание раствора). Через 20-25 мин. раствор можно использовать для промывки колонки.

Промывка колонок

Соединить шланг полиэтиленового бака со штуцером входа колонки. Конец шланга должен находиться на уровне дна полиэтиленового бака, а колонка должна быть расположена ниже дна бака. Выходной конец колонки соединить шлангом со сливом. Подобрать скорость потока таким образом, чтобы время истечения раствора из бака составило не менее 15 мин. После того как раствор израсходуется, вынуть конец шланга из полиэтиленового бака, соединить его с магистралью водопровода и промыть колонку в течение 10-15 мин. Отсоединить шланг от колонки. Колонка готова к эксплуатации.

3.4.4. Ручная мойка стекла

Моющие составы наносят на поверхность стекла в виде тонкой пленки (например, путем распыления). Затем их вытирают безворсовой тканью или бумагой. Остатки стеклоочистителя улетучиваются с поверхности стекла, не оставляя пятен и полос. Для получения качественных результатов не следует применять стеклоочиститель одновременно на больших площадях стекла, иначе последний быстро высохнет. Стеклоочистители не должны содержать силикона и плавиковой кислоты, которые могли бы отрицательно влиять на последующие процессы обработки стекла, обладать нейтральной реакцией, полностью испаряться и не оставлять следов и пятен. В случае очистки стекол с селективными покрытиями очиститель не должен проявлять химического или физического взаимодействия с ним. Для ручной очистки стекла может быть рекомендован стеклоочиститель “Ацеклин 6147” фирмы АХЗ (Таб. 3), предназначенный для чистки стекол большого или малого для моечной машины размеров, сферических, или для удаления пятен со стеклопакетов при визуальном контроле стеклоизделий. При надлежащем применении стеклоочистителя очищенные с его помощью стекла можно монтировать в стеклопакеты. Стеклоочиститель “Ацеклин 6147” наносят тонким слоем, который после быстрой протирки полностью высыхает.

Поскольку надежное склеивание жидкого полимера со стеклом является одним из важных условий получения качественного стеклопакета, заготовки стекла необходимо тщательно очищать от остатков ткани, отпечатков пальцев и т.п., так как все это может ухудшить адгезию полимера. При очистке стекол следует учитывать, что возникающее статическое электричество способствует оседанию на стекло инородных частиц: пыли, нитей, различных загрязнений из материала, которым чистят стекло. Даже если эти загрязнения незначительны по размерам, они могут привести к снижению герметичности стеклопакета.

И.А. Кумалагов

Кандидат технических наук