Визуальный контроль качества стекла

1. Пороки, свойственные стеклу флоат-процесса

Наличие ионов Sn2+ в поверхностном слое ленты флоат-стекла, контактирующей

с расплавом олова, как правило, не ухудшает свойства стекла как материала,

применяемого для остекления. Однако вследствие каких-либо нарушений технологии

возможно проявление свойственных флоат-процессу пороков стекла.

Блюм — голубоватая опалесценция поверхности, вызванная чрезмерным

увеличением содержания олова в стекле. Присутствие ионов Sn2+ вызывает

люминесценцию тонкого слоя нижней поверхности ленты флоат-стекла под действием

ультрафиолетового излучения. Это служит простейшим доказательством того,

что данное стекло выработано флоат-способом — люминесценция позволяет

различать верхнюю и нижнюю поверхности стекла. С практической точки зрения

наличие олова в поверхностном слое стекла положительно влияет на его гидролитическую

устойчивость.

Поверхностное пятно — окрашенное пятно вокруг места взаимодействия

конденсированного олова со стекломассой в результате реакции SnS+H2 =

Sn+H2S. Течение реакции сильно зависит от температуры и при повышенных

температурах сдвинуто вправо, что и вызывает выделение элементарного олова,

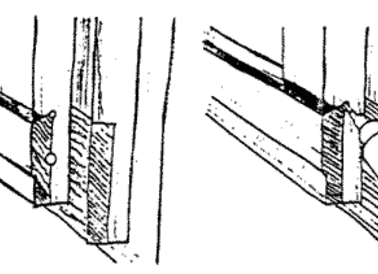

поскольку сульфид олова более летуч. Кратерная капля — капля олова, образовавшаяся

по описанному выше механизму, которая не создает в стекломассе окрашенной

каймы, но из-за разности плотностей и условий смачивания проникает в поверхностный

слой стекла и деформирует его (рис. 1).

Рис. 1. Кратерообразная область с каплей олова ( x 40 )

Риджи — искажения в направлении вытягивания ленты стекла, поперечные

и диагональные. К первым относят прерывистые линейные искажения. Они состоят

из не связанных между собой следующих друг за другом линий в направлении

вытягивания. К этой же группе относят отдельные непрерывные линейные искажения

по направлению движения листа.

Чешуйчатые капли. При определенных температурных и атмосферных

условиях конденсат на стекле может состоять из сульфида и (или) оксида

олова, которые вызывают образование данного порока. Кроме того, образование

пороков на верхней стороне листа может вызвать (в результате испарения

и конденсации) и занесенный сырьевыми материалами (содой, сульфатом натрия)

хлорид натрия.

Дросс. Оловянные выступы, шлаки — мелкие кусочки элементарного

олова (или его соединений), прилипшие к нижней стороне ленты стекла. Возникают

при нарушении состава газовой среды флоат-камеры. Могут быть причиной

появления мелких трещин.

Открытый пузырь. Образуется вследствие реакций взаимодействия жидкого

металла и огнеупорного материала. Проявляется на поверхности ленты стекла,

обращенной к расплаву олова.

2. Пороки, свойственные всем видам листового стекла

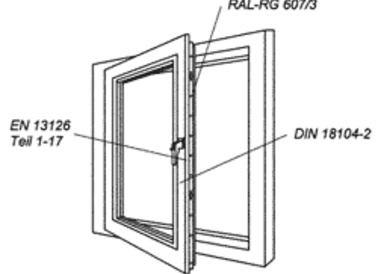

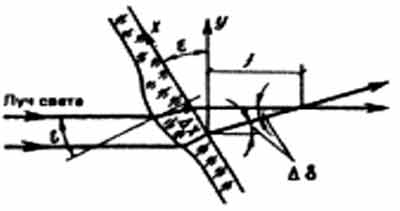

Клиновидность — смещение видимой сквозь стекло картины (рис. 2).

Рис. 2. Путь светового луча через стеклянный клин при угле отклонения, отличном от нуля

Оптика стекла — искажение просматриваемой сквозь стекло картины

и предметов. Эти пороки образуются из-за локальных дефектов плоскопараллельности

поверхностей, которые отклоняют световые лучи. Нарушение плоскостности

тянутого стекла рассматривается как окончательный дефект формования, создающий

оптический эффект отклонения света. При формовании прокатного стекла переменная

толщина листа стекла не является браковочным признаком, поскольку колебания

толщины могут быть полностью устранены последующим шлифованием и полированием.

Эффект линзы. Непрерывное изменение угла клина в каком-либо направлении,

приводящее к оптическому эффекту линзы и искажению изображения (рис. 3).

Рис. 3. Влияние стеклянной пластины, деформированной в виде линзы, на проходящие световые лучи.

Природа образования такого дефекта может быть как физическая (изменение

толщины), так и химическая (изменение показателя преломления), но и та,

и другая охватываются понятием “оптика” листового стекла. В зависимости

от того, являются ли причины появления дефекта чисто физическими или чисто

химическими, различают внешнюю или внутреннюю оптику. Так как показатель

преломления зависит от состава стекла, внутренняя оптика определяется

его неоднородностью. Явления внутренней оптики почти всегда вызывают изменения

толщины листа, а потому и обуславливают внешнюю оптику. Поэтому внутренняя

оптика сопровождается более сильным эффектом внешней оптики. Нарушения

плоскостности листовых стекол могут быть следствием ряда причин. Процесс

формования предопределен нарушениями химической и термической природы

расплава. Если при выработке стекломассы имеет место градиент температуры

по ее сечению, то из-за различных вязкостей лента формуется неравномерно,

причем участки с низкой вязкостью растягиваются сильнее и поэтому получаются

более тонкими.

Волнистость поверхностей. Если отдельные части стекла, находящиеся

в вязкопластичном состоянии, охлаждаются неравномерно, то возникает разнотолщинность,

следствием которой является известная для огненно-полированного листового

стекла волнистость обеих поверхностей. Отклонение от плоскостности является

нормируемым параметром для листового стекла и имеет решающее значение

для оценки его качества.

Кованая поверхность. Пороки поверхности, образующиеся вследствие

попадания потоков холодного воздуха на ленту стекла, находящуюся в вязкопластичном

состоянии. Проявляются в виде мелких, разбросанных в произвольном порядке

искажений поверхности, придающих готовому стеклу вид кованого.

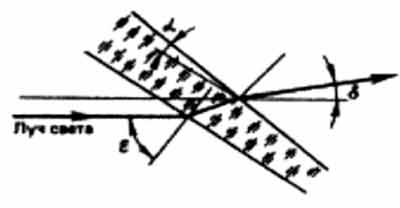

Газовые включения (“мошка”). Видимые простым или вооруженным глазом

газовые включения внутри стекломассы. Размеры газовых пузырьков колеблются

от долей миллиметра до нескольких миллиметров. Мельчайшие пузырьки в практике

называют “мошкой”. По форме газовые пузыри могут быть сферические, эллипсовидные

и волосные (сильно вытянутые по длине) (рис. 4).

Рис. 4. Деформированные пузыри в листовом стекле.

Химический состав газовых включений различен. В них обнаружены О2, N2,

CO, CO2, SO2, оксиды азота, пары воды, воздух или смесь данных газов.

Свиль. Стекловидные нитевидные включения в основной массе стекла,

отличающиеся от нее плотностью, коэффициентом преломления, вязкостью,

иногда цветом (Рис. 5). Если эти полосы тонкие — то это нитевидные свили.

Если нити не контрастны, волнообразны и размыты, они квалифицируются как

волнистая свиль. Сюда же относят прозрачные узелки — стекловидные включения

со свилеобразными отростками.

Шлиры. Грубые стекловидные включения. Отчетливо различимы как стекловидные

полосы, выступающие над плоскостью стекла (рис. 5).

Рис. 5. Свили в стекле.

Шероховатость поверхности проявляется в результате нарушения гомогенности расплава стекла с выделением щелоков. Тончайшие пленки щелоков разрываются при формовании и образуют видимую глазом шероховатую поверхность стекла (рис. 6).

Рис. 6. Стекло со щелоками.

Тончайшие пленки щелоков разорваны вследствие вытягивания стекла при формовании.

Следствием образования щелоков является последующая кристаллизация с

выделением кристаллов тридимита (a-SiO2) или волластонита (b-СаО SiO2)

в ограниченных участках стекла.

Узор древесины. Формируется при образовании на поверхности стекла

неравномерного налета сульфата, который затем деформируется при вытяжке

ленты стекла. Сам же налет является следствием попадания печных газов

в подмашинную камеру из-за неплотности кладки печи.

Камни в стекле. Результат разъедания стекломассой огнеупорной кладки

печи. Расплав стекломассы воздействует как химически, так и механически

на кладку бассейна печи, разрушая ее. При механическом разрушении в стекломассу

попадают кусочки огнеупора, которые частично остаются в стекле в нерастворенном

виде.

Шихтные камни. Представляют собой непрорсагировавшие и нерастворившиеся

в расплаве стекла зерна компонентов шихты. Исследование камней под лупой

— простейший метод их распознавания (рис. 7).

Рис. 7. Мешок, окружающий глиноземистый камень

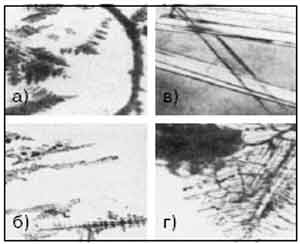

Камни кристаллизации — кристаллические образования, возникшие в результате кристаллизации самого стекла. Камни кристаллизации имеют самый разнообразный внешний вид, размеры их колеблются от сотых долей миллиметра до нескольких сантиметров. Располагаются большей частью целыми скоплениями в виде цепочек, пятен, полос, часто сопутствуют предыдущим двум видам пороков стекла (рис. 8).

Рис. 8. Камни кристаллизации в стекле:

а — кристаллы тридимита;

б — кристаллы кристобалита;

в — кристаллы b — волластонита;

г — кристаллы а — воластонита.

3. Пороки армированного стекла

Армированное стекло предназначается для специального остекления вследствие

его особого поведения при разрушении. В нем часто допускаются такие отклонения,

которые в других видах стекла считались бы явно выраженными пороками.

Это объясняется тем, что они не снижают эффективности его использования.

Провал стекла. Более или менее сильное провисание стекла в местах

ячеек сетки. Возникающие при этом отдельные поля действуют, как линзы

(рис. 9).

Рис. 9. Провисание стекла между проволоками

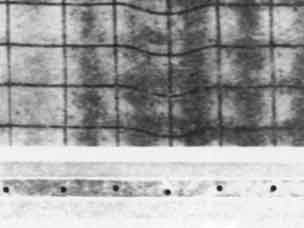

Бегущая ячейка. Армированное стекло представляет собой особый вид листового стекла, металлическая сетка в котором является чуждой ему составной частью, оказывающей сжимающее воздействие на стекло из-за более высокого коэффициента теплового расширения. При изготовлении сетки для сохранения ее формы и размеров ячеек проволока в местах перекрестий подвергается точечной сварке. Уточные проволоки, идущие поперек направления прокатки, в поперечном направлении изогнуты между каждой парой долевых проволок. Эти изгибы служат для компенсации различий термического расширения стекла и проволоки — таким образом сохраняется равномерность сетки. Если какая-либо из проволок в направлении вытягивания разорвалась или растянулась, или если проволоки, расположенные в поперечном направлении, расширятся под воздействием тепла больше, чем может компенсировать прогиб, то поперечные проволоки будут отклоняться в направлении вытягивания. Этот вид порока называется “деформация сетки арматуры” или “бегущая ячейка” (рис. 10).

Рис. 10. “Бегущая ячейка” в армированном стекле.

Отпечаток верхней проволоки. Сильный изгиб поперечной проволоки,

выступающей над поверхностью стекла. На поверхности стекла наблюдаются

утолщения проволочной сетки.

Смятие. Особый вид складчатости, появляющийся в армированном стекле, если

какая-то порция стекла приплавляется к валу, подающему сетку в ленту стекла,

оттягивается им, но потом стекает обратно. Вследствие различных значений

вязкости лента стекла не может быть сглажена (рис. 11).

Рис. 11. Явление смятия, вызванное пригаром стекла к валу, подающему сетку.

Волосяные трещины. Разрушение стекла под влиянием временных термических

напряжений.

К растрескиванию может привести холодная поверхность формующего инструмента

или, например, чугунная плита при формовании литого стекла (рис. 12).

Рис. 12. Волосяные трещины термического происхождения

в армированном стекле.

Возможен иной вариант течения процесса. После выработки стекломассы на холодную плиту поверхностные слои стекла остывают быстрее основной массы, приобретая более высокие значения вязкого течения, что приводит при прокатке к образованию складки.

4. Пороки узорчатого стекла

Огневые посечки. Для получения узорчатого стекла используют валки

с выгравированным на них объемным узором. В районе ребер валков имеет

место повышенный перенос тепла, что может привести к образованию микротрещин

(посечек) (рис. 13).

Рис. 13. Ромбический орнамент.

Искажение рисунка. Если после прокатки растянуть еще пластичное стекло, то произойдет искажение рисунка (рис. 14).

Рис. 14. Вытянутый орнамент с посечками на верхней поверхности с круглыми утолщениями

Показано, как круглый узор на стекле оказался растянутым до овала. Неравномерность рисунка появляется и при различной скорости истечения центральных и краевых частей ленты стекла. Это часто случается при пуске стеклоформующей машины и исчезает после выравнивания температур. Показан ячеистый узор, смещенный к краю ленты стекла (рис. 15).

Рис. 15. Неравномерность рисунка

Расплывчатое тиснение. С увеличением толщины стекла узор, наносимый валками, может становиться менее резким. Тогда говорят о расплывчатом (нечетком) тиснении. Оно возникает в том случае, когда горячие внутренние слои стекла повторно нагревают поверхность, охлажденную при соприкосновении с холодным валом. На рис. 16 показана теневая картина стекла, имеющего одинаковый узор и разную толщину: 3, 7 и 12 мм. Отчетливо видно “размывание” рисунка с увеличением толщины стекла. Только трехмиллиметровое стекло при просмотре на расстоянии 8 см от экрана выглядит четко отформованным.

Рис. 16. Сравнение теневых картин стекол, возникающая из-за различия разной толщины с одинаковым орнаментом температур в прокатном стекле. С увеличением толщины стекла контуры орнамента размываются

Перепрессовка. Гладкая сторона узорчатого стекла слегка повторяет

форму рисунка противоположной стороны.

Пороки тиснения. Возникают при длительном использовании формующего

вала, когда выгравированный на валу рисунок местами сработался. На стекле

это проявляется как менее рельефный по сравнению с соседней областью узор.

Валковые пузыри (коровьи глаза). Отпечатки газообразных включений

(пузырей) в направлении формования, образовавшиеся между формующим валом

и лентой стекла.

5. Пороки плоского закаленного стекла

Напряжения сжатия в поверхностных слоях большей частью создают путем закалки

нагретого листа стекла в мощном потоке воздуха, причем охлаждаемый лист

и охлаждающий воздух движутся навстречу, чтобы воздух возможно более равномерно

охлаждал плоскость стекла. Обязательное условие для хорошей закалки —

предварительный равномерный нагрев всего листа стекла. Закаленное стекло

разрушается при значительно более высоких ударных и изгибных нагрузках,

чем сырое (рис. 17).

Рис. 17. Характер разрушения закаленного стекла.

Оптика от обдувки (или “дырчатая структура”). В местах воздействия охлаждающего воздуха (расположения отверстий обдувочной решетки) при закалке образуется незначительная деформация поверхности, видимая только под определенным углом (рис. 18).

Рис. 18. Оптика от обдувки

Этот порок легко обнаруживают оптическими методами. Так как области,

на которые падал поток воздуха, напряжены сильнее, то в поляризованном

свете они выглядят, как окрашенные пятна. При определенном угле падения

света эти напряженные поля заметны и без поляризационных фильтров.

Уши. Подвешенное на зажимах стекло (при вертикальном методе закалки)

в случае перегрева деформируется под действием собственной массы, образуя

так называемые “уши”, тогда как сами зажимы дают соответствующие отпечатки

(рис. 19).

Неравномерное охлаждение приводит к таким, уже ранее рассмотренным порокам,

как коробление или кривизна стекла.

Рис. 19. Образование порока “уши” при перегреве стекла под действием собственной массы

6. Пороки многослойного стекла

Для соединения многослойных стекол, в частности, триплекса, используют

органический высокоэластичный слой. Органическая прослойка в готовом изделии

должна быть прозрачна (аналогично применяемому стеклу), ее показатель

преломления должен быть близким к аналогичному у стекла. При эксплуатации

многослойного стекла прослойка выполняет, помимо прочего, роль иммерсионной

жидкости, скрывающей оптические дефекты поверхностей стекол. Для изготовления

триплекса используют стекла с минимальным количеством допускаемых производственных

пороков. В случае применения перекошенных листов в триплексе могут возникнуть

напряжения, приводящие к разрыву листа. Недопустимо наличие посечек и

сколов по кромке стекла, а также царапин. Данные пороки — основная причина

разрушения многослойного стекла. Для увеличения прочности триплекса на

удар и изгиб кромки заготовки стекла после стадии резки шлифуют и полируют.

Отлипы, недопрессовка. Возникают в результате нарушения плоскопараллелыюсти

стекол из-за неравномерной толщины ламината (рис. 20). Возможна недостаточная

степень полимеризации компаунда, а также неправильно подобранное расстояние

между стеклами при заливке компаунда. Расклеивание возникает и вследствие

нарушений технологии подготовки стекол: жирные и масляные пятна, наличие

инородных частиц, влаги (рис. 20).

Рис. 20. Порок разнотолщинности ламината.

Образование пузырей вызвано расклеиванием промежуточного слоя

Оптические искажения. Возникают в результате клиновидных и линзообразных

пороков стекла. При неудачном взаимном расположении стекол могут усиливаться.

Данный порок изделия (как и предыдущий) не отвечает условиям безопасности

эксплуатации триплекса.

Изменение цвета. Основная причина — изменение свойств полимерной

органической прослойки, вызванное наличием растворимых инородных включений

и их взаимодействием с ламинатом. Возможна деградация полимера под воздействием

солнечного облучения при неправильном хранении, а также нарушения режима

полимеризации компаунда (слишком большое время облучения).

Полупрозрачные области и пятна. Возникают из-за некачественной

подготовки стекла на стадии мойки. В результате на поверхности стекол

остаются следы растворителя. Возможно наличие в полимере тонкодиспергированной

физической влаги, рассеивающей падающий световой поток.

Трещины и сколы. Некачественная резка и неаккуратное обращение

со стеклом. Резкой стекла создают систему трещин, которые потенциально

способны к росту. Снижение вероятности роста трещин может быть достигнуто

путем специальной обработки кромок заготовок стекла.

Воздушные включения. Причинами возникновения данного порока могут

быть:

Поскольку надежное склеивание промежуточного слоя со стеклом является важным условием получения качественного триплекса, необходимо заготовки стекла тщательно очистить от грязи, остатков фетра, отпечатков пальцев и т.д., так как все это ухудшает склеивание. При очистке стекол следует учитывать возможность электростатических явлений и связанных с ними загрязнений поверхности стекла частичками грязи, пыли и ткани, которой чистят стекло. Даже если такие инородные тела имеют очень малые размеры, они могут привести к образованию пороков.

И.А. Кумалагов,

Кандидат технических наук