ДСТУ Б В.2.6 - ХХХ:200Х: Конструкції будинків і споруд. СКЛОПАКЕТИ КЛЕЄНІ БУДІВЕЛЬНОГО ПРИЗНАЧЕННЯ

КОНСТРУКЦІЇ БУДИНКІВ І СПОРУД

СКЛОПАКЕТИ КЛЕЄНІ БУДІВЕЛЬНОГО ПРИЗНАЧЕННЯ.

Технічні умови

ДСТУ Б В.2.6 - ХХХ:200Х

(Проект, перша редакція)

ПЕРЕДМОВА

1 РОЗРОБЛЕНО:

Державний науково-дослідний інститут будівельних конструкцій

(НДІБК)

2 РОЗРОБНИКИ:

Г. Фаренюк канд. техн. наук (науковий керівник),

Ю. Слюсаренко, канд. техн. наук, О.Кушніров

3 ПРИЙНЯТО ТА НАДАНО ЧИННОСТІ:

Наказ Міністерства регіонального розвитку та будівництва України від

4 НА ЗАМІНУ

ДСТУ Б В. 2.7-107-2001 (ГОСТ 24866-99)

ДСТУ Б В.2.7-26-2004 (ГОСТ 30779-2001)

- ВСТУП

- 1 СФЕРА ЗАСТОСУВАННЯ

- 2 НОРМАТИВНІ ПОСИЛАННЯ

- 3 ТЕРМІНИ ТА ВИЗНАЧЕННЯ ПОНЯТЬ

- 4 КЛАСИФІКАЦІЯ, ОСНОВНІ ПАРАМЕТРИ І РОЗМІРИ

- Таблиця 1. Види скла, які застосовують при виготовленні склопакетів

- 5 ВИМОГИ БЕЗПЕКИ ТА ОХОРОНИ ДОВКІЛЛЯ

- 6 ЗАГАЛЬНІ ТЕХНІЧНІ ВИМОГИ

- Таблиця 2. Граничні відхилення номінальних розмірів склопакетів

- Таблиця 4. Основні фізичні характеристики склопакетів

- 7 ПРАВИЛА ПРИЙМАННЯ

- Таблиця 5. Приймально-здавальні випробування склопакетів

- Таблиця 6. Об’єм вибірки

- 8 МЕТОДИ КОНТРОЛЮВАННЯ

- Таблиця 7. Час контакту вимірювального приладу зі склопакетом

- 9 ТРАНСПОРТУВАННЯ І ЗБЕРІГАННЯ

- 10 ВИМОГИ ДО ПРОЕКТУВАННЯ, ВИГОТОВЛЕННЯ, МОНТАЖУ ТА ЕКСПЛУАТАЦІЇ

- 11 ГАРАНТІЇ ВИРОБНИКА

- 12. ОЦІНЮВАННЯ ВІДПОВІДНОСТІ

- ДОДАТОК А (довідковий). Оптичні та теплотехнічні характеристики склопакетів

- Таблиця А.1 – Оптичні характеристики склопакетів

- Таблиця А.2 – Приведений опір теплопередачі склопакетів

- ДОДАТОК Б (довідковий)

- Таблиця Б.1 – Мінімальна товщина стекол

- ДОДАТОК В (довідковий). Методика визначення газового складу міжстекольного простору

ВСТУП

Цей стандарт встановлює вимоги до склопакетів клеєних будівельного призначення (далі – склопакети), що застосовуються в якості засклення світ-лопрозорих конструкцій віконних і дверних блоків, перегородок, зенітних ліхтарів, фасадів, тощо.

Стандарт не розповсюджується на спеціальні види склопакетів, які застосовують у будівельних конструкціях (кулестійкі, вогнетривкі, з полімерними плівками у міжскляному просторі, з криволінійними поверхнями тощо).

В стандарті встановлена класифікація склопакетів, вимоги до склопакетів та комплектуючих, вимоги до виготовлення склопакетів, правила приймання та контролю технічних показників склопакетів, методи проведення випробувань, правила проектування, монтажу та експлуатації склопакетів.

1 СФЕРА ЗАСТОСУВАННЯ

Стандарт є складовою частиною системного комплексу нормативних документів, що регламентують вимоги до будівельних матеріалів, виробів та конструкцій і впровадження Технічного регламенту будівельних конструкцій, будівель і споруд.

Даний стандарт розповсюджується на склопакети клеєні будівельного призначення (далі - склопакети), що застосовуються для засклення світлопрозорих конструкцій віконних і дверних блоків, перегородок, зенітних ліхтарів, фасадів, тощо.

2 НОРМАТИВНІ ПОСИЛАННЯ

У даному стандарті наведені посилання на такі нормативні документи:

ДБН В.1.2-2:2006 Система забезпечення надійності та безпеки будівельних об`єктів. Навантаження та впливи. Норми проектування

ДБН В.1.4-1.01-97 Система норм та правил зниження рівня iонiзуючих випромінювань природних радiонуклiдiв в будiвництвi. Регламентовані радiацiйнi параметри. Допустимі рiвнi.

ДБН В.2.5-28-2006 Інженерне обладнання будинків і споруд. Природне і штучне освітлення

ДБН В.2.5-28-2006 Зміна 1. Інженерне обладнання будинків і споруд. Природне і штучне освітлення

ДБН В.2.6-31:2006 Конструкції будинків та споруд. Теплова ізоляція будівель

ДСТУ ISO 9001-2001 Система управління якістю. Вимоги

ДСТУ Б А.2.4-4-99 (ГОСТ 21.101-97) СПДБ. Основні вимоги до проектної та робочої документації

ДСТУ Б А.3.1-6-96 Управління, організація і технологія. Матеріали і вироби будівельні. Порядок розроблення і постановки на виробництво

ДСТУ Б В.2.6-17-2000 (ГОСТ 26602.1-99) Конструкції будинків і споруд. Блоки віконні та дверні. Методи визначення опору теплопередачі

ДСТУ Б В.2.6-19-2000 (ГОСТ 26602.3-99) Конструкції будинків і споруд. Блоки віконні і дверні. Метод визначення опору звукоізоляції

ДСТУ Б В.2.6-23-2001 (ГОСТ 23166-99) Конструкції будинків і споруд. Блоки віконні. Загальні технічні умови

ДСТУ Б В.2.7-13-95 (ГОСТ 26302-93) Будівельні матеріали. Скло. Методи визначення коефіцієнтів направленого пропускання і відбивання світла

ДСТУ Б В.2.7-110-2001 (ГОСТ 30698-2000) Скло загартоване будівельне. Технічні умови

ДСТУ Б В.2.7.-115-2002 (ГОСТ 30733-2000) Будівельні матеріали. Скло з низькоемісійним твердим покриттям. Технічні умови

ДСТУ Б В.2.7 - 122-2003 (ГОСТ 111-2001) Будівельні матеріали. Скло ли-стове. Технічні умови

ДСТУ Н Б А.1.1-78:2007 Система стандартизації та нормування в будівництві. Настанова. Керівний документ F. Довговічність за директивою стосовно будівельних виробів (Guidance paper F (concerning the Construction Products Directive - 89/106/EEC) Durability and the construction products directive)

ДСТУ-Н Б А.1.1-…:2008 Система стандартизації та нормування в будівництві. Настанова. Керівний документ В щодо визначення контролю виробництва на підприємстві в технічних умовах на будівельні вироби.

ДСТУ 3336-96-17.120.10 Лічильники газу побутові. Загальні технічні вимоги

ДСТУ 4179-2000 Рулетки вимірювальні металеві. Технічні умови

ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности (ССБП Шум. Загальні вимоги безпеки)

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны (ССБП. Загальні санітарно-гігієнічні вимоги до повітря робочої зони)

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности (Шкідливі речовини. Класифікація та загальні вимоги безпеки)

ГОСТ 12.1.018-93 Пожаровзрывобезопасность статического электричества. Общие требования. (Пожежовибухонебезпечність статичної електрики. Загальні вимоги)

ГОСТ 12.1.019-79 Электробезопасность. Общие требования и номенклатура видов защиты (Електробезпека. Загальні вимоги та номенклатура видів захисту)

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности (ССБП. Обладнання виробниче. Загальні вимоги безпеки)

ГОСТ 12.1.044-89 (ИСО 4589-84) ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения (ССБП. Пожежовибухонебезпека речовин та матеріалів. Номенклатура показників та методи їх визначення)

ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности (ССБП. Процеси виробничі. Загальні вимоги безпеки)

ГОСТ 12.3.009-76 ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности (Роботи вантажно-розвантажувальні. Загальні вимоги до безпеки)

ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация (ССБП. Засоби захисту працюючих. Загальні вимоги і класифікація)

ГОСТ 12.4.021-75 ССБТ. Системы вентиляционные. Общие требования (ССБП. Системи вентиляційні. Загальні вимоги)

ГОСТ 12.4.010-75 ССБТ. Средства индивидуальной защиты. Рукавицы специальные. Технические условия (Засоби індивідуального захисту. Рукавиці спеціальні. Технічні умови)

ГОСТ 12.4.124-83 ССБТ. Средства защиты от статического электричества. Общие технические требования (ССБП. Засоби захисту від статичної електрики. Загальні технічні вимоги)

ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населённых пунктов (Охорона природи. Атмосфера. Правила контролю якості повітря населених пунктів)

ГОСТ 17.2.3.01-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями (Охорона природи. Атмосфера. Правила встановлення допустимих викидів шкідливих речовин промисловими підприємствами).

ГОСТ 112-78 Термометры метеорологические стеклянные. Технические условия (Термометри метеорологічні скляні. Технічні умови)

ГОСТ 166-89 Штангенциркули. Технические условия (Штангенциркулі. Технічні умови)

ГОСТ 427-75 Линейки измерительные металлические. Технические условия (Лінійки вимірювальні металеві. Технічні умови)

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия (Індикатори годинникового типу з ціною поділки 0,01 мм. Технічні умови)

ГОСТ 2768-84 Ацетон технический. Технические условия (Ацетон технічний. Технічні умови)

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия (Кутники перевірочні 90°. Технічні умови)

ГОСТ 3956-76 Силикагель технический. Технические условия (Силікагель технічний. Технічні умови)

ГОСТ 4295-80 Ящики дощатые для листового стекла. Технические условия (Ящики дощаті для листового скла. Технічні умови )

ГОСТ 5244-79 Стружка древесная. Технические условия (Стружка дерев’яна. Технічні умови)

ГОСТ 5533-86 Стекло листовое узорчатое. Технические условия (Скло листове Візерунчасте. Технічні умови)

ГОСТ 6507-90 Микрометры. Технические условия (Мікроманометри. Технічні умови)

ГОСТ 6709-72 Вода дистиллированная. Технические условия (Вода дистильована. Технічні умови)

ГОСТ 7481-78 Стекло армированное листовое. Технические условия (Скло армоване листове. Технічні умови)

ГОСТ 9805-84 Спирт изопропиловый. Технические условия (Рулетки вимірювальні металеві. Технічні умови)

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия (Ящики дерев’яні для вантажу масою від 200 до 20000 кг. Технічні умови )

ГОСТ 10218-77 Криптон и криптоноксеноновая смесь. Технические условия (Криптон і криптоноксенонова суміш. Технічні умови)

ГОСТ 12162-77 Двуокись углерода твердая. Технические условия (Двоокис вуглецю твердий. Технічні умови)

ГОСТ 14192-96 Маркировка грузов (Маркування вантажів)

ГОСТ 15102-75 Контейнер универсальный металлический закрытый номинальной массой брутто 5,0 т. Технические условия (Контейнер універсальний металевий закритий номінальною масою брутто 5,0 т)

ГОСТ 20435-75 Контейнер универсальный металлический закрытый номинальной массой брутто 3,0 т. Технические условия (Контейнер універсальний металевий закритий номінальною масою брутто 3,0 т)

ГОСТ 22235-76 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ (Вагони вантажні магістральних залізниць колії 1520 мм. Загальні вимоги щодо забезпечення збереження при проведенні вантажно-розвантажувальних та маневрових робіт)

ГОСТ 24104-88 Весы лабораторные общего назначения и образцовые. Общие технические условия (Ваги лабораторні загального призначення та еталонні. Загальні технічні умови)

ГОСТ 25051.2-82. СГИП. Камеры тепла и холода испытательные. Методы аттестации (СДВП. Камери тепла та холоду випробувальні. Методи атестації)

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры (Посуд та обладнання лабораторні скляні. Типи, основні параметри, розміри)

ГОСТ 26254-84 Здания и сооружения. Метод определения сопротивления теплопередаче ограждающих конструкций (Будинки і споруди. Метод визначення опору теплопередачі огороджувальних конструкцій)

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний (Термометри рідинні скляні. Загальні технічні вимоги. Методи випробувань)

ГОСТ 30799-2001 Стеклопакеты строительного назначения. Метод определения сопротивления атмосферным воздействиям и оценка долговечности (Склопакети будівельного призначення. Метод визначення опору атмосферним впливам і оцінка довговічності)

СНиП 2. 04. 01-85 Внутренний водопровод и канализация зданий (Внутрішній водопровід і каналізація будівель)

СНиП 2.04.03-85 Канализация. Наружные сети и сооружения (Каналізація. Зовнішні мережі та споруди)

СНиП 2.04.05-91 Отопление, вентиляция и кондиционирование (Опалення, вентиляція і кондиціонування)

СНиП 2.09.04-87 Административные и бытовые здания (Адміністративні та побутові будівлі)

СНиП ІІ-12-77 Защита от шума (Захист від шуму)

СанПиН 42-128-4690-88 Санитарные правила содержания территорий населенных мест (Cанітарні правила утримання територій населених місць)

СанПиН 4630–88 Охрана поверхностных вод от загрязнения (Охорона поверхневих вод від забруднення )

СанПиН 6027-А-91 Санитарные правила и нормы применения полимерных материалов в строительстве. Гигиенические требования. (Санітарні правила і норми застосування полімерних матеріалів у будівництві. Гігієнічні вимоги)

СП 1042-73 (ДНАОП 0.03-1.07-73) Санитарные правила организации технологических процессов и гигиенические требования к производственному оборудованию (Санітарні правила організації технологічних процесів і гігієнічні вимоги до виробничого обладнання)

ДСН 3.3.6.037-99 Санітарні норми виробничого шуму, ультразвуку та інфразвуку

ДСН 3.3.6.039-99 Державні санітарні норми виробничої загальної та локальної вібрації

ДСН 3.3.6.042-99 Санітарні норми мікроклімату виробничих приміщень

ДСП-201-97 Державні санітарні правила охорони атмосферного повітря населених місць (від забруднення хімічними і біологічними речовинами)

3 ТЕРМІНИ ТА ВИЗНАЧЕННЯ ПОНЯТЬ

У цьому стандарті використано терміни, що установлені в ДБН В.2.6-31: світлопрозорі конструкції, опір теплопередачі, приведений опір теплопередачі; терміни, що встановлені в ДСТУ- Б А.2.7-13: коефіцієнт направленого пропускання світла.

Нижче подано терміни, додатково використані в цьому стандарті та визначення ними понять:

3.1 склопакет

Світлопрозора конструкція, яка складається з двох чи більше паралельно розташованих стекол, які герметично з`єднанні між собою по контуру, утворюючи одну чи більше ізольованих від зовнішнього повітря камер, що заповнені осушеним повітрям або іншим газом

3.2 скло енергозберігаюче

Скло з нанесеними на його поверхню сумішами тонких шарів металів, які відбивають електромагнітні хвилі в інфрачервоному секторі спектру

3.3 дистанційна рамка

Елемент склопакету, який забезпечує розміри та форму прошарків між стеклами

3.4 герметичність

Властивість склопакету не пропускати гази, водяну пару та воду в прошарки між стеклами

3.5 точка роси

Температура повітря або газу, що знаходиться в склопакеті, при якій водяна пара, що міститься в повітрі або газі, досягає стану насичення та конденсується на поверхні стекол у вигляді рідини

3.6 ефективність вологопоглинача

Характеристика вологопоглинача, який знаходиться в конструкції дистанційної рамки, що визначає його властивість поглинати водяну пару з повітря або газу міжскляного прошарку

3.7 довговічність

Характеристика, що визначає спроможність склопакетів зберігати експлуатаційні якості впродовж заданого терміну, що оцінюється за результатами лабораторних випробувань при імітації кліматичних експлуатаційних впливів

3.8 умовний рік експлуатації

Одиниця виміру довговічності склопакетів, що умовно відповідає одному календарному року експлуатації склопакету в реальних умовах

4 КЛАСИФІКАЦІЯ, ОСНОВНІ ПАРАМЕТРИ І РОЗМІРИ

4.1 Склопакети повинні виготовлятися відповідно до вимог даного стандарту за конструкторською та технологічною документацією, затвердженою у встановленому порядку.

4.2 Склопакети являють собою об`ємні вироби, що складаються з двох або трьох листів скла, з`єднаних між собою за контуром з допомогою дистанційних рамок з металу або пластику та герметиків, що утворюють герметично замкнуті камери, заповнені висушеним повітрям або іншим газом.

Склопакети в залежності від кількості камер підрозділяють на типи:

СПО – однокамерні;

СПД – двокамерні.

Типи і конструкція склопакетів наведено на рисунку 1.

Камери склопакетів можуть бути заповнені:

- висушеним повітрям;

- інертним газом (аргон – Аr, криптон – Кr, ксенон – Хе, тощо, або їхніми сумішами).

Допускається за узгодженням виготовлювача зі споживачем виготовляти склопакети з чотирьох та більше плоских листів скла, а також встановлювати декоративні рамки всередині склопакетів.

1– скло; 2 – рекомендовані варіанти розташування низькоемісійного покриття у разі його застосування; 3-дистанційна рамка; 4 – вологопоглинач; 5 – нетверднучий герметик; 6 – тверднучий герметик; 7 – повітряний прошарок (міжскляна відстань); 8 – дегідраційні отвори: δ – товщина скла; h – товщина склопакета; hс – відстань між стеклами; D – глибина герметизуючого шару

Рисунок 1 – Типи і конструкції склопакетів.

4.3 Склопакети в залежності від призначення поділяються на види:

- склопакети загальнобудівельного призначення;

- склопакети будівельного призначення із спеціальними властивостями;

- ударостійкі (Уд);

- енергозберігаючі (Е);

- сонцезахисні (С);

- морозостійкі (М);

- шумозахисні (Ш).

4.4 Види скла, які застосовують при виготовленні склопакетів, вказані у таблиці 1.

Таблиця 1. Види скла, які застосовують при виготовленні склопакетів

| Найменування виду скла | Позначення НД на скло, яке застосовують | Позначення скла (марки) |

|---|---|---|

| Листове | ДСТУ Б В.2.7-122 (ГОСТ 111) | М1, М2, М7 |

| Візерунчасте | ГОСТ 5533 | У |

| Армоване | ГОСТ 7481 | А |

| Армоване поліроване | НД | Ап |

| Багатошарове: | ||

| ударостійке | ГОСТ 30826 | Р1А, РА, Р3A, Р4А, Р5А |

| тривке до пробивання | ГОСТ 30826 | Р6Б, Б7Б, Р8Б |

| безпечне | ГОСТ 30826 | СМ1, СМ2, СМЗ, СМ4, СТ1, СТ2, СТЗ |

| Забарвлене у масі | НД | Т |

| Зміцнене: | ||

| хімічно зміцнене | НД | Х |

| загартоване | ДСТУ Б В.2.7-110 (ГОСТ 30698) | З |

| Сонцезахисне | НД | С |

| Енергозберігаюче: | ||

| з твердим покриттям | ДСТУ Б. В.2.7-115 (ГОСТ 30733) |

К |

| з м`яким покриттям | НД | І |

4.5 Умовне позначення склопакета повинно складатись: із позначення типу, характеристики скла, що застосовується (вид скла та його товщина), відстані між стеклами, виду газонаповнення, висоти, ширини, товщини склопакета, виду склопакета та позначення даного стандарту.

Приклад умовного позначення однокамерного склопакета, який складається з двох листових стекол товщиною 4 мм марки M1 згідно з ДСТУ Б В.2.7-122 (ГОСТ 111), з відстанню між стеклами 16 мм, заповненого аргоном, висотою 1500 мм, шириною 800 мм, товщиною 24 мм, загальнобудівельного призначення:

СП0 4М1-16Аг-4М1-1500x800x24- ДСТУ Б В.2.6-…-200...

Приклад умовного позначення двокамерного склопакета, який складається з трьох листових стекол товщиною 4 мм марки М1 згідно з ДСТУ Б В.2.7-122 (ГОСТ 111), з відстанню між стеклами 12 мм, заповненого повітрям, висотою 1500 мм, шириною 800 мм, товщиною 36 мм, загальнобудівельного призначення:

СПД 4М1-12-4М1-12-4М1 1500x800x36 ДСТУ Б В.2.6-…-

Приклад умовного позначення двокамерного склопакета, який складається з трьох листових стекол товщиною 4 мм марки М1 згідно з ДСТУ Б В.2.7-122 (ГОСТ 111), з м`яким низькоемісійним покриттям на внутрішньому склі, відстань між стеклами 12 мм, заповнення: зовнішня камера – повітря, внутрішня камера – аргон, висотою 1500 мм, шириною 800 мм, товщиною 36 мм, морозостійкого, енергозберігаючого:

СПД 4М1-12-4М1-12Аг-4і–1500x800x36 – Е- ДСТУ Б В.2.6-…-200...

5 ВИМОГИ БЕЗПЕКИ ТА ОХОРОНИ ДОВКІЛЛЯ

5.1 Вироби повинні відповідати вимогам інструкції № 6035 А-91, СанПиН 6027 А і мати гігієнічний висновок МОЗ України.

5.2 Всі роботи із виготовлення склопакетів повинні виконуватись за умов додержання правил технічної безпеки згідно з ГОСТ 12.3.002 та діючими НД.

5.3 Загальні вимоги при виробництві склопакетів мають відповідати ГОСТ 12.1.005 та санітарним правилам організації технологічних процесів. Технологічне обладнання має відповідати вимогам ГОСТ 12.3.002, ДСН 3.3.6.039 СП 1042, ДСН 3.3.6.037.

5.4 Виробничі приміщення для виготовлення виробів повинні бути обладнані загальнообмінною системою припливно-витяжної вентиляції згідно з ГОСТ 12.4.021, СНиП 2.04.05-91, опаленням згідно з СНиП 2.04.05-91, освітленням згідно з ДБН Б В.2.5-29, водопровід і каналізація повинні відповідати вимогам СНиП 2.04.01-85.

5.5 Робітники повинні бути забезпечені санітарно-побутовими приміщеннями у відповідності з вимогами СНиП 2.09.04-87.

5.6 Параметри мікроклімату виробничих приміщень повинні відповідати вимогам ДСН 3.3.6.042.

5.7 Санітарно-гігієнічні параметри повітря у виробничих приміщеннях повинні відповідати вимогам ГОСТ 12.1.005, ГОСТ 12.1.007.

5.8 Переміщення, транспортування, навантажування готової продукції проводять згідно вимог ГОСТ 12.3.002 та ГОСТ 12.3.009.

5.9 Рівень шуму на робочих місцях повинен відповідати вимогам ГОСТ 12.1.003, ДСН 3.3.6.039-99.

5.10 Інструктаж з охорони праці робіт проводять згідно [1] і типових галузевих матеріалів з охорони праці і техніки безпеки, що затверджені у встановленому порядку.

5.11 Технологічний процес і обладнання, що застосовується, повинні відповідати вимогам ДСН 3.3.6.039-99, ГОСТ 12.3.002, ГОСТ 12.2.003, СН 1042, ДСН 3.3.6.037.

5.12 Технічна експлуатація електрообладнання повинна здійснюватися у відповідності з ГОСТ 12.1.019, ГОСТ 12.1.018.

5.12.1 Устаткування і комунікації повинні бути заземлені згідно з ГОСТ 12.1.018 і ГОСТ 12.4.124.

5.13 Виробничі приміщення з пожежної безпеки повинні відповідати вимогам ГОСТ 12.1.044 та «Правилам пожежної безпеки в Україні». У випадку пожежі для гасіння слід застосовувати воду зі змотувачем, піну і вогнегасник порошок.

5.14 Робітники повинні бути забезпечені засобами індивідуального захисту у відповідності з вимогами ГОСТ 12.4.011, [1], ГОСТ 12.4.010.

5.15 Відходи, які утворюються в процесі виробництва збираються в контейнери і відправляються на переробку на інші підприємства.

5.16 Стічні води повинні відповідати вимогам СанПиН 4630, СНиП 2.04.01-85 та СНиП 2.04.03-85.

5.17 Охорона ґрунту від забруднення побутовими і промисловими відходами повинна здійснюватись відповідно СанПиН 42-128-4690 та ДБН В.1.4.-1.01.

5.18 З метою охорони довкілля від забруднення повинен бути організований контроль за викидами шкідливих речовин в атмосферне повітря населених місць згідно з СанПиН 42-128-4690 ГОСТ 17.2.3.01, ГОСТ 17.2.3.02 і ДСП 201.

5.19 Сумарна питома активність радіонуклідів у будівельних матеріалах, що використовується для виготовлення склопакетів не повинна перевищувати 370 Бк/кг згідно з ДБН В.1.4.-1.01.

6 ЗАГАЛЬНІ ТЕХНІЧНІ ВИМОГИ

6.1 За нормами обмеження вад зовнішнього вигляду скла склопакети повинні відповідати вимогам, вказаним у стандартах і (або) технічних умовах на види скла, які застосовують.

6.2 Вимоги, які ставляться до кожного виду склопакетів будівельного призначення, що доповнюють вимоги даного стандарту, повинні бути викладені у НД (тут і далі за текстом – стандартах, технічних умовах, технічних свідоцтвах, договорах на поставку, затверджених у встановленому порядку) на відповідний вид склопакета.

6.3 Номінальна товщина склопакетів повинна складати від 14 мм до 60 мм, відстань між стеклами – від 8 мм до 36 мм.

Граничне відхилення номінальної товщини склопакетів – (±1) мм.

У складних конструкціях склопакетів (наприклад, у випадку застосування багатошарового скла) допускається за узгодженням виготовлювача зі споживачем збільшення граничних відхилень товщини до (±1,5) мм.

6.4 Розміри склопакетів за висотою і шириною, як правило, не повинні перевищувати 3,2 м x3,0 м. Номінальні розміри склопакетів встановлюють у договорі на їх виготовлення (поставку).

Не рекомендується виготовлення склопакетів із співвідношенням сторін більше 5:1.

Склопакети складної конфігурації (наприклад, круглі, овальні, трикутні) виготовляють за робочими кресленнями або шаблонами, що затверджені у встановленому порядку.

6.5 Граничні відхилення номінальних розмірів склопакетів за висотою і шириною повинні відповідати значенням, вказаним у таблиці 2. При цьому зміщення стекол одне відносно одного не повинне перевищувати 1,0 мм.

Таблиця 2. Граничні відхилення номінальних розмірів склопакетів

| Номінальний розмір за висотою і шириною | Однокамерний склопакет, мм | Двокамерний склопакет, мм |

|---|---|---|

| До 1000 включ. | ±1,0 | ±1,5 |

| Понад 1000 до 2000 включ. | ±2,0 | ±2,5 |

| Понад 2000 | ±2,5 | ±3,0 |

6.6 Для склопакетів прямокутної форми різниця довжин діагоналей не повинна перевищувати значень, вказаних у таблиці 3.

Таблиця 3

| Довжина діагоналей | Різниця довжин, не більше ніж, мм |

|---|---|

| До 1300 включ. | 3 |

| Понад 1300 до 2300 включ. | 4 |

| Понад 2300 | 5 |

6.7 Відхилення від площинності листів скла у склопакеті не повинно перевищувати 0,001 довжини найменшої сторони склопакета при використанні листового скла згідно з ДСТУ Б В.2.7-122 (ГОСТ 111). У разі використання інших видів стекол відхилення від площинності не повинне перевищувати значень, встановлених у НД ( у разі відсутності у НД вимог до цього показника значення відхилень від площинності допускається приймати 0,001 довжини найменшої сторони склопакета).

6.8 Відхилення від прямолінійності кромок склопакета не повинно перевищувати граничні відхилення за висотою і шириною, вказані у таблиці 2.

6.9 Для склопакетів, які мають складну конфігурацію, відхилення форми повинно бути у межах полів допусків, які встановлюють у кресленнях (шаблонах) на їх виготовлення.

6.10 Герметизуючі шари у склопакетах (у тому числі у місцях кутових з’єднань і на межі першого і другого шарів герметизації) повинні бути суцільними, без розривів і порушень герметизуючого шару.

Герметик не повинен попадати всередину камери склопакета.

6.11 Глибина внутрішнього герметизуючого шару (перший шар) повинна бути не менше ніж 4 мм. Глибина зовнішнього герметизуючого шару по торцю склопакета повинна бути не менше ніж 3 мм, а загальна глибина герметизуючого шару — не менше ніж 9 мм. Товщину першого герметизуючого шару встановлюють у технологічній документації залежно від виду герметика, що застосовують. Герметизуючі шари склопакета наведені на рисунку 2.

D – глибина першого герметизуючого шару; G – глибина другого герметизуючого шару; Е – глибина зовнішнього герметизуючого шару; Н – товщина першого герметизуючого шару

Рисунок 2 – Герметизуючі шари склопакета.

6.12 Склопакети повинні мати рівні кромки і цілі кути. Щерблення краю скла у склопакеті, відколки, виступи краю скла, пошкодження кутів скла не допускаються.

Рекомендується використовувати скло зі шліфованою кромкою (під час застосування загартованого скла кромку обробляють до його загартування).

6.13 Поверхні стекол у склопакетах повинні бути чистими, не допускаються забруднення, мастильні плями.

6.14 Основні фізичні характеристики склопакетів повинні відповідати вимогам, вказаним у таблиці 4.

Довідкові значення фізичних властивостей найбільш поширених конструкцій склопакетів наведені у додатку А.

6.15 Опір теплопередачі склопакетів в залежності від призначення світлопрозорих конструкцій, де вони встановлюються, повинен забезпечувати вимоги ДБН В.2.6-31.

Таблиця 4. Основні фізичні характеристики склопакетів

| Вид склопакета | Тип склопакета | Опір теплопередачі, (м2 К)/Вт, не менше ніж | Коефіцієнт направленого пропускання світла, %, не менше ніж | Звукоізоляція, дБа, не менше ніж | Точка роси, $deg;С, не вище ніж | Клас захисту, не менше ніж |

|---|---|---|---|---|---|---|

| Загальнобудівельного призначення | Однокамерний | 0,32 | 80 | 25 | Мінус 45 | - |

| Двокамерний | 0,44 | 72 | 27 | Те саме | - | |

| Ударостійкі | Однокамерний | 0,32 | 74 | 26 | » | А1 |

| Двокамерний | 0,44 | 67 | 28 | » | А1 | |

| Сонцезахисні | Однокамерний | 0,32 | - | 25 | » | - |

| Двокамерний | 0,44 | - | 27 | » | - | |

| Енергозберігаючі | Однокамерний | 0,58 | 75 | 26 | » | - |

| Двокамерний | 0,72 | 65 | 28 | » | - | |

| Морозостійкі | Однокамерний | 0,58 | 75 | 26 | Мінус 55 | - |

| Двокамерний | 0,72 | 65 | 28 | Те саме | - | |

| Шумозахисні | Однокамерний | 0,32 | 74 | 34 | Мінус 45 | - |

| Двокамерний | 0,44 | 67 | 34 | Те саме | - | |

| Примітка. Для характеристики сонцезахисних склопакетів застосовують коефіцієнт загального припускання сонячної енергії, який встановлюють у проектній документації | ||||||

6.16 Склопакети повинні відповідати вимогам герметичності відповідно до встановленого в цьому стандарті методу оцінки

6.17 Склопакети повинні відповідати вимогам довговічності і мати стійкість до циклічних кліматичних впливів відповідно до встановленого у цьому стандарті методу. Мінімальна кількість циклічних кліматичних впливів для визначення показників довговічності складає: не менше ніж 100 циклів для морозостійких склопакетів та не менше 60 циклів для інших видів склопакетів.

6.18 Об’єм заповнення склопакетів газом повинен складати % об’єму міжстекольного простору склопакета.

6.19 Конструкції склопакетів повинні витримувати експлуатаційні навантаження згідно з діючими будівельними нормами з урахуванням вимог даного стандарту.

6.20 Оптичні викривлення склопакетів (крім склопакетів, виготовлених із застосуванням візерунчастого або армованого скла), які можна побачити у світлі, що проходить, під час спостереження екрану "цегляна стіна" під кутом більше або рівним 60°, не допускаються.

6.21 Вимоги до матеріалів та комплектуючих

6.21.1 Матеріали і комплектуючі деталі, які застосовують для виготовлення склопакетів, повинні відповідати вимогам ДСТУ-Н Б А.1.1-…:2008, ДСТУ Б В.2.7-122 (ГОСТ 111), ДСТУ Б В.2.6-23 та діючими НД.

6.21.2 Для виготовлення дистанційних рамок застосовують готові профілі з металу (алюмінієвих або сталевих неіржавіючих сплавів) або пластику.

У випадку виготовлення дистанційної рамки методом складання з прямолінійних елементів і кутиків усі стики між елементами рамки повинні бути ретельно заповнені нетвердіючим герметиком (бутилом).

Допускається виготовляти дистанційні рамки з інших матеріалів за умови забезпечення вимог до склопакетів, встановлених у даному стандарті.

Дистанційні рамки повинні мати перфоровані отвори з боку міжстекольного простору. Розмір отворів повинен бути менше діаметра гранул вологопоглинача.

Допуски на геометричні розміри і відхилення від форми дистанційних рамок повинні забезпечувати виконання вимог до розмірів і форми склопакетів.

Приклади конструкцій дистанційних рамок наведено на рисунку 3.

6.21.3 Мінімальна товщина стекол склопакетів у віконних блоках згідно з ДСТУ Б В.2.6-23 (ГОСТ 23166) залежно від вітрових навантажень наведена у додатку Б.

а – дистанційна рамка з прямолінійних деталей, зібрана на чотирьох з`єднувальних кутиках (1), б – дистанційна рамка, виготовлена методом гнуття і замкнута на одному з`єднувачі (2).

Рисунок 3 – Приклади конструкцій дистанційних рамок.

6.21.4 Розміри гранул вологопоглинача, в якості якого використовують синтетичний гранульований цеоліт без зв’язуючих речовин (молекулярне сито) або технічний силікагель, яким заповнюють порожнини дистанційних рамок, повинні бути більші ніж дегідраційні отвори у дистанційній рамці. У разі заповнення склопакета інертними газами розміри пор у вологопоглиначі повинні бути менше ніж 0,3 мкм.

Ефективність вологопоглинача, визначена за методом підвищення температури, повинна бути не менше ніж 20 °С для силікагелів і не менше ніж 35 °С для молекулярного сита, а за методом максимальної вологоємності при відносній вологості 60 % – не менше ніж 15 %.

Об`єм заповнення дистанційних рамок вологопоглиначем і порядок його контролю встановлюють у технологічній документації залежно від розмірів склопакетів і герметиків, які використовують, але не менше ніж 50 % об`єму.

6.21.5 Як герметики першого герметизуючого шару використовують поліізобутиленові герметики (бутили). Для другого герметизуючого шару застосовують полісульфідні (тіоколові), поліуретанові або силіконові герметики.

Герметики, які застосовують, повинні мати адгезійну здатність і міцність, що забезпечують потрібні характеристики склопакетів.

Герметики повинні бути дозволені до застосовування органами державного санітарного нагляду і мати гігієнічні висновки.

6.21.6 У разі застосування скла з м’яким (не стійким до зовнішніх механічних впливів) покриттям по всьому периметру скла повинна бути обчищена від покриття кромка завширшки від 8 мм до 10 мм. Скло повинно бути встановлено покриттям усередину склопакета, при цьому кромка скла без покриття не повинна попадати у поле зору при оцінюванні зовнішнього виду склопакета.

6.21.7 У випадках, коли у склопакетах для зовнішнього засклення застосовують незміцнене скло, його коефіцієнт поглинання світла повинен бути не більше ніж 25 %.

Скло з більш високим коефіцієнтом поглинання світла повинно бути зміцненим.

6.21.8 Вимоги до декоративних рамок, які використовують у склопакетах, встановлюють у конструкторській та технологічній документації.

Приклади конструкцій декоративних рамок наведено на рисунку 4. Відстань між декоративною рамкою та поверхнею скла – не менше ніж 3 мм.

6.21.9 Газовий склад міжстекольного простору склопакетів не повинен відрізнятися більше ніж на 10 % від встановленого для даної партії. Гази та газові суміші повинні відповідати ГОСТ 10218 за їх складом та чистоті.

Рисунок 4 – Приклади конструкцій декоративних рамок.

6.22 Маркування, пакування

6.22.1 На кожний склопакет (на дистанційну рамку або на скло у нижньому лівому кутку) наносять чітке маркування, яке не змивається, читається з приміщення і містить:

- найменування і/або товарний знак підприємствавиготовлювача;

- умовне позначення склопакета;

- місяць і дві останні цифри року виготовлення.

У разі застосування у склопакеті багатошарового або загартованого скла маркування на склопакеті повинно бути розміщене так, щоб було видно маркування багатошарового або загартованого скла.

Допускається у маркуванні вказувати додаткову кодову інформацію за узгодженням виготовлювача і споживача, розшифровку якої вказують у договорі або технічних умовах.

При нанесенні маркування на скло допускається скорочувати позначення склопакета (наприклад: 4-16Аr-4і), при цьому у випадках, коли склопакет повинен бути змонтований певною стороною зовні (або всередину приміщення), умови маркування цієї сторони встановлюють у договорі на поставку.

6.22.2 На кожний контейнер або ящик наклеюють ярлик, у якому вказують:

- найменування і/або товарний знак підприємствавиготовлювача;

- умовне позначення склопакетів;

- кількість склопакетів у шт. і м2;

- відомості про сертифікацію;

- дату упакування;

- номер пакувальника.

6.23.3 Маркування на ящиках повинно містити маніпуляційні знаки, що означають "Крихке. Обережно", "Верх", "Берегти від вологи" згідно з ГОСТ 14192.

6.24.4 Склопакети пакують у ящики з дощок згідно з ГОСТ 4295 (типи 1, 2, 3, 4, 5), ГОСТ 10198 (типи 1-1, 1-2, 11-1, 11-2) або ящики згідно з ГОСТ 4295; розміщують в універсальних контейнерах згідно з ГОСТ 20435, ГОСТ 15102, спеціалізованих контейнерах або спеціальній тарі за НД, що забезпечують збереження склопакетів.

За узгодженням між виготовлювачем і споживачем допускаються інші способи пакування.

Простір між склопакетами і стінками кон¬тейнера або ящика повинен бути заповнений деревною стружкою згідно з ГОСТ 5244 або іншим ущільнювальним матеріалом.

6.25.5 Під час пакування склопакети повинні бути розділені пробковими або еластичними полімерними прокладками по кутах склопакета. Товщину прокладок вибирають, виходячи з розмірів склопакета і можливих перепадів тиску у процесі транспортування і зберігання склопакетів.

7 ПРАВИЛА ПРИЙМАННЯ

7.1 Склопакети повинні бути прийняті службою технічного контролю на відповідність вимогам даного стандарту.

Приймання склопакетів проводять партіями.

Партією вважають кількість склопакетів одного умовного позначення і оформлених одним документом про якість.

Допускається встановлювати об’єм партії у технічній документації виготовлювача (але не більше, ніж об’єм випуску виробів за зміну) і у договорі про поставку (але не більше ніж 500 шт.).

7.2 Склопакети піддають приймально-здавальним і періодичним випробуванням відповідно до таблиці 5.

7.3 Приймально-здавальні випробування

7.3.1 При проведенні приймально-здавальних випробувань згідно 6.5, 6.7-6.12, 6.21.1 - 6.21.4 об’єм вибірки приймають за таблицею 6.

7.3.2 Партію склопакетів вважають прийнятою, якщо число дефектних склопакетів менше або дорівнює приймальному числу, і бракують, якщо число дефектних склопакетів більше приймального числа.

7.3.3 Для перевірки герметичності і оптичних викривлень відбирають не менше ніж два склопакети, прийнятих згідно 7.3.1.

Партію вважають прийнятою, якщо кожний склопакет відповідає вимогам 6.16, 6.20. При невідповідності хоча б одного склопакета вимогам 6.16, 6.20 проводять повторну перевірку за відповідним показником на подвоєній кількості склопакетів, відібраних із даної партії. При одержанні незадовільних результатів повторної перевірки хоча б на одному склопакеті партію не приймають.

Таблиця 5. Приймально-здавальні випробування склопакетів

| Найменування показника | Номер пункту вимоги | Вид випробувань | Періодичність | Номер пункту методу випробувань | |

|---|---|---|---|---|---|

| Приймально- здавальні | Періодичні | ||||

| Відхилення геометричних розмірів | 6.3; 6.5 | + | - | Кожна партія | 8.2; 8.3 |

| Різниця довжин діагоналей | 6.6 | + | - | Те саме | 8.2 |

| Відхилення від форми | 6.7-6.9 | + | - | » | 8.4; 8.5 |

| Зовнішній вигляд | 6.1, 6.10- 6.13 | + | - | » | 8.6 |

| Глибина герметизуючого шару | 6.11 | + | - | » | 8.8 |

| Оптичні викривлення | 6.20 | + | - | » | 8.7 |

| Герметичність | 6.16 | + | + | » | 8.9 |

| Об`єм заповнення камер газом | 6.18 | - | + | 1 раз на рік | 8.16 |

| Коефіцієнт направленого пропускання світла | 6.14 | - | + | Те саме | 8.11 |

| Точка роси | 6.14 | - | + | 1 раз на місяць | 8.10 |

| Клас захисту | 6.14 | - | + | 1 раз на рік | 8.14 |

| Довговічність | 6.17 | - | + | 1 раз на п`ять років | 8.15 |

| Опір теплопередачі | 6.14, 6.15 | - | + | Те саме | 8.12 |

| Звукоізоляція | 6.14 | - | + | » | 8.13 |

| Газовий склад | 6.21.9 | - | + | 1 раз на рік | Додаток В |

Таблиця 6. Об’єм вибірки

| Об`єм партії, шт. | До 15 | 16-25 | 26-90 | 91-150 | 151-500 |

| Об`єм вибірки, шт. | 2 | 3 | 5 | 8 | 13 |

| Приймальне число | 0 | 0 | 0 | 1 | 1 |

За умови стабільності технології, приймально-здавальні випробування герметичності і оптичних викривлень склопакетів допускається проводити 1 раз на три доби.

7.4 Періодичні випробування

7.4.1 Для проведення періодичних випробувань за показниками точки роси, коефіцієнта направленого пропускання світла, класу захисту, об’єму заповнення камер газом відбирають не менше двох зразків з числа прийнятих за 7.3.1.

Число зразків для випробувань герметичності, довговічності, опору теплопередачі, звукоізоляції встановлюють згідно з ГОСТ 30799, ГОСТ 26254 на ці види випробувань.

7.4.2 При невідповідності хоча б одного зразка вимогам даного стандарту за будь-яким з показників 6.14 випуск продукції забороняють до усунення технологічних або конструктивних недоробок, яке повинно бути підтверджено позитивним результатом випробувань не менше ніж двох. Партій виробів за відповідним показником.

7.5 Під час введення склопакетів у виробництво проводять кваліфікаційні випробування виробів за усіма вимогами даного стандарту. В обґрунтованих випадках допускається суміщати проведення кваліфікаційних та сертифікаційних випробувань виробів.

7.6 Порядок проведення виробничого операційного контролю якості склопакетів, а також вхідного контролю матеріалів, які застосовують під час їх виготовлення, встановлюють у технологічній документації.

Ефективність вологопоглинача контролюють не рідше одного разу за зміну і при одержанні кожної нової партії вологопоглинача (методи випробувань згідно з 8.17, 8.18).

Герметики контролюють при одержанні кожної нової партії матеріалу (методи випробувань згідно з 8.19, 8.20).

7.7 Споживач має право проводити контрольну перевірку якості склопакетів, виконуючи при цьому правила приймання і методи випробувань, вказані у даному стандарті.

7.8 Приймання склопакетів споживачем не звільняє виготовлювача від відповідальності при виявленні прихованих дефектів, які привели до порушення експлуатаційних характеристик виробів протягом гарантійного терміну служби.

7.9 Кожну партію склопакетів супроводжують паспортом, у якому вказують:

- найменування та/або товарний знак підприємства-виготовлювача;

- умовне позначення склопакетів;

- кількість ящиків або контейнерів у партії;

- кількість склопакетів, м2 (шт.);

- кількість склопакетів, м2 (шт.);

- основні технічні характеристики склопакетів: коефіцієнт направленого пропускання світла, опір теплопередачі, точку роси, звукоізоляцію, клас захисту (для ударостійких пакетів);

- дані про сертифікацію;

- відмітку про приймання продукції.

8 МЕТОДИ КОНТРОЛЮВАННЯ

8.1 Випробування склопакетів проводять при температурі повітря (20±4) оС, перед випробуваннями склопакети витримують при цій же температурі не менше 4 годин, якщо немає інших вказівок.

Найменший час між проведенням випробувань і виготовленням склопакета встановлюють у технологічній документації залежно від матеріалів і технологій, які застосовують.

8.2 Висоту, ширину та довжину діагоналей склопакетів вимірюють металевою рулеткою згідно з ГОСТ 7502 з ціною поділки не більше ніж 1 мм із застосуванням металевих кутників згідно з ГОСТ 3 749 відповідно до рисунка 5.

1 – склопакет; 2 – рулетка; 3 – косинець; l– розмір, що контролюється.

Рисунок 5 – Вимірювання розмірів склопакета

Порядок контролю розмірів склопакетів складної конфігурації встановлюють у технічній документації.

Висоту та ширину вимірюють паралельно кромкам склопакета між двома точками, розташованими на відстані 50 мм від кромок і посередині склопакета. Результати кожного вимірювання повинні знаходитись у межах відхилень, що допускаються.

8.3 Товщину склопакета вимірюють у чотирьох точках у середині кожної сторони склопакета штангенциркулем згідно з ГОСТ 166 з ціною поділки не більше ніж 0,1 мм або мікрометром згідно з ГОСТ 6507 з ціною поділки не більше ніж 0,01 мм.

Результат кожного вимірювання повинен знаходитись у межах відхилень, що допускаються. За товщину склопакетів приймають середнє арифметичне значення результатів вимірювань.

8.4 Відхилення від площинності поверхні склопакета визначають у вертикальному положенні склопакета (кут відхилення від вертикалі не повинен перевищувати 15°) накладанням металевої лінійки згідно з ГОСТ 427 довжиною не менше ніж 0,7 ширини склопакета у поздовжньому і поперечному напрямках у центрі склопакета. При проведенні випробування склопакет не повинен бути закріплений у будівельній конструкції.

Відстань від поверхні склопакета до лінійки вимірюють щупом штангенциркуля згідно з ГОСТ 166. Перед випробуваннями склопакети повинні бути витримані не менше ніж 12 год.

8.5 Відхилення від прямолінійності кромок сторін склопакета визначають прикладанням металевої лінійки згідно з ГОСТ 427 вздовж кромки сторони склопакета, яку вимірюють, та вимірюванням максимального зазору між лінійкою та кромкою склопакета щупом штангенциркуля. Максимальний зазор (товщина щупа) повинен знаходитись у полі допуску на розмір.

8.6 Вади зовнішнього вигляду скла у склопакетах визначають за нормативною документацією на відповідний вид скла.

Чистоту поверхонь стекол у склопакетах, щерблення краю скла, відколки, виступи краю скла, пошкодження кутів контролюють візуаль¬но при освітленості не менше ніж 300 лк з відстані від 0,6 мм до 0,8 м.

8.7 Оптичні викривлення склопакетів контролюють відповідно до ДСТУ Б В.2.7-122 (ГОСТ 111).

8.8 Глибину герметизуючого шару склопакетів вимірюють металевою лінійкою згідно з ГОСТ 427 або рулеткою згідно з ДСТУ 4179 з ціною поділки не більше ніж 1 мм.

Безперервність герметизуючих шарів перевіряють візуально при освітленості робочого місця не менше ніж 300 лк.

8.9 Визначення герметичності склопакетів.

8.9.1 Суть методу полягає у визначенні зміни розміру прогину скла склопакета, яке навантажують, при зміні тиску у його внутрішній порожнині у випадку негерметичності склопакета.

8.9.2 Відбирання зразків.

Випробування проводять на зразках склопакетів розміром не менше ніж 350 мм x 350 мм.

8.9.3 Апаратура.

Стенд для перевірки герметичності. Схема стенда показана на рисунку 6.

Термометр скляний рідинний згідно з ГОСТ 28498.

Індикатор годинникового типу згідно з ГОСТ 577.

8.9.4 Проведення випробування

Герметичність склопакетів контролюють не раніше, ніж через добу після їх виготовлення. Перед випробуванням склопакети витримують у приміщенні для випробування не менше ніж 24 години. Під час випробування допускається зміна температури у приміщенні не більше ніж на 1°С.

1 – верхній навантажувальний гвинт; 2 – прокладка; 3 – пружина; 4 – індикатор годинникового типу; 5 – склопакет; 6 – розсувні опори; 7 – нижній навантажувальний гвинт.

Рисунок 6 – Схема стенду для перевірки герметичності

Склопакет розміщують на опорах 6 так, щоб його геометричний центр (точка перетину діагоналей) співпадав з осями навантажувальних гвинтів 1 і 7. Між пружиною 3 і склопакетом 5, а також між навантажувальним гвинтом 7 і склопакетом 5 розміщують прокладки 2 (з органічного скла, текстоліту та ін.) діаметром (50±5) мм і товщиною від 2 мм до 3 мм. Обертанням шкали верхнього індикатора 4 стрілку встановлюють на нульовій поділці. За допомогою навантажувального гвинта 1 та пружини 3 навантажують верхнє скло так, щоб розмір його прогину L, визначений за індикатором 4, відповідав значенню L = 0,002xa, де а – довжина меншої сторони склопакета у міліметрах.

Обертанням шкали нижнього індикатора 4 стрілку встановлюють на нульову поділку. Навантажувальним гвинтом 7 навантажують нижнє скло так, щоб розмір його прогину відповідав розміру прогину верхнього скла.

Склопакет витримують 3 мм до 4 мм для стабілізації показань верхнього індикатора. Знов встановлюють показання шкал верхнього і нижнього індикаторів на нульову поділку. Склопакет витримують під навантаженням 15 хв і визначають показання верхнього індикатора.

Якщо склопакет герметичний, показання верхнього індикатора повинно бути не більше ніж 0,02 мм.

Під час випробування двокамерного склопакета визначення герметичності кожної камери проводять окремо. При цьому для випробування другої камери склопакет перевертають на опорах 6 на 180° навколо поздовжньої осі.

8.9.5 Оцінка результату.

Вважають, що зразки витримали випробування, якщо в усіх зразках показання верхнього індикатора не перевищували 0,02 мм.

8.10 Визначення точки роси

8.10.1 Суть методу полягає в охолодженні ділянки скла склопакета і наступній перевірці появи конденсату (інею) на внутрішній поверхні скла на цій ділянці.

8.10.2 Відбирання зразків.

Випробування проводять на зразках склопакетів розміром не менше ніж 350 мм x 350 мм.

8.10.3 Апаратура.

Прилад для контролю точки роси. Схема приладу у випадку вертикального розташування склопакета при випробуваннях показана на рисунку 7.

Термометр скляний згідно з ГОСТ 28498.

Двоокис вуглецю твердий згідно з ГОСТ 12162.

Спирт ізопропиловий згідно з ГОСТ 9805.

Ацетон технічний згідно з ГОСТ 2768.

Секундомір.

Ліхтар кишеньковий або інше джерело світла напругою не більше ніж 12 В.

1 – ацетон або ізопропиловий спирт; 2 – ручка; 3 – термометр; 4 – рухома пластина вузла підвіски; 5 – контактна латунна пластина; 6 – твердий двоокис вуглецю; 7 – корпус мідний; 8 – теплоізоляція.

Рисунок 7 – Схема приладу для контролю точки роси.

8.10.4 Проведення випробування.

Точку роси всередині склопакета контролюють не раніше, ніж через добу після його виготовлення.

Склопакет розміщують горизонтально або вертикально залежно від розташування контактної пластини у приладі.

Прилад заповнюють ацетоном або ізопропиловим спиртом з поступовим додаванням дрібних шматочків двоокису вуглецю. Рівень ацетону або ізопропилового спирту повинен бути вище верху контактної пластини не менше ніж на 30 мм.

Температуру суміші вимірюють термометром, кінець якого повинен бути віддалений від контактної пластини приладу не більше ніж на 10 мм.

Температура суміші при випробуванні склопакетів повинна бути мінус (45±3) °С та мінус (55±3) °С (морозостійкі склопакети).

Ацетоном очищують стекла з обох сторін, у місці контролю, на відстані не менше ніж 100 мм від кромки склопакета. Очищену поверхню скла і контактну пластину змочують тампоном, просоченим ацетоном. Притискують прилад пластиною до змоченої ділянки так, щоб був забезпечений щільний контакт. Час контакту вимірювального приладу зі склопакетом залежно від товщини листів скла у склопакеті повинен відповідати вказаному в таблиці 7.

Таблиця 7. Час контакту вимірювального приладу зі склопакетом

| Товщина листа скла, мм | Час контакту, хв |

|---|---|

| До 5 включ. | 4 |

| Понад 5 до 10 включ. | 6 |

| Понад 10 | 10 |

Під час контакту вимірювального приладу зі склопакетом вказану температуру рідини у приладі підтримують додаванням твердого двоокису вуглецю або скрапленого газу.

Після закінчення вказаного часу прилад знімають. Охолоджену ділянку протирають тампоном, змоченим ацетоном. Вмикають джерело світла і візуально перевіряють наявність конденсату (інею) на внутрішній поверхні охолодженої ділянки скла.

У двокамерних склопакетах вимірювання точки роси проводять на обох сторонах поверхні склопакета.

8.10.5 Оцінка результату.

Вважають, що зразки витримали випробування, якщо в усіх зразках на поверхні ділянки скла всередині камери, яка охолоджується, не були виявлені сліди конденсату (інею).

8.11 Коефіцієнт направленого пропускання світла вимірюється за ДСТУ Б В.2.7-13 (ГОСТ 26302).

При визначенні коефіцієнта направленого пропускання світла враховують тільки світлопрозору частину склопакета.

8.12 Приведений опір теплопередачі склопакетів визначають згідно з ДСТУ Б В.2.6-17 (ГОСТ 26602.1).

8.13 Показник звукоізоляції склопакетів визначають згідно з ДСТУ Б В.2.6-19 (ГОСТ 26602.3).

8.14 Клас захисту визначають за чинною НД.

8.15 Визначення показників довговічності

8.15.1 Суть методу полягає у експериментальній оцінці здатності склопакетів зберігати свої експлуатаційні характеристики під впливом кліматичних дій у вигляді циклічної зміни позитивних і від’ємних температур, вологого повітря, ультрафіолетового опромінювання.

8.15.2 Відбирання зразків.

Випробування проводять на зразках склопакетів розміром не менше ніж 400 мм x 400 мм.

8.15.3 Апаратура

кліматична камера згідно з ГОСТ 25051.2, з регулюванням температур повітря від мінус 30 до 60 оС з точністю ± 1 0C та вологості повітря від 20 % до 100 % з точністю ±5 %,

джерело ультрафіолетового опромінювання в діапазоні хвиль від 280 нм до 400 нм з інтегральною поверхневою густиною потоку випромінювання (700 ± 100) Вт/м2 та поверхневою густиною потоку ультрафіолетового опромінювання (30 ± 5) Вт/м2;

установка дощування;

установка на визначення точки роси за 7.10;

лінійки, штангенциркулі згідно з ГОСТ 427, ДСТУ 4179, ГОСТ 166;

термометри згідно з ГОСТ 112, ГОСТ 28498;

ваги лабораторні згідно з ГОСТ 24104;

касети для вертикального встановлення зразків.

8.15.4 Проведення випробувань.

8.15.4.1 Зразки встановлюють у касети, які встановлюють у прорізі кліматичної камери або розміщують рівномірно по робочому об’єму кліматичної камери із проміжками між ними таким чином, щоб забезпечити рух повітряних потоків і виключити утворення застійних зон. В другому випадку загальний об’єм зразків, що випробовуються, не повинен перевищувати 50 % робочого об’єму кліматичної камери.

8.15.4.2 Зразки піддають циклічним однобічним або об’ємним кліматичним впливам у вигляді заморожування – вирівнювання температур – нагрівання – дощування – опромінювання.

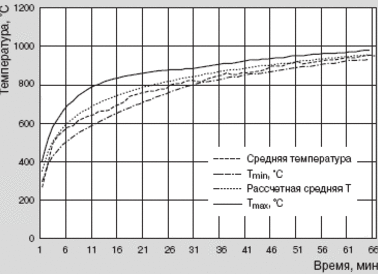

8.15.4.3 Температура заморожування зразків дорівнює мінус 30 0C. Охолодження зразків від температури приміщення до температури заморожування здійснюється на протязі 1 години. Тривалість заморожування зразків складає 1,5 години.

8.15.4.4 Вирівнювання температури зразків від температури заморожування до температури приміщення здійснюють на протязі 1 години. Витримують зразки при температурі середовища від 18 оС до 22 оС та вологості 90±5% на протязі 2 годин;

8.15.4.5 Нагрівання зразків здійснюють в умовах вимушеної конвекції при температурі (60±1) °С. Підвищення температури здійснюють на протязі 0,5 години. Тривалість часу нагрівання 1,5 години.

8.15.4.6 Опромінення поверхні зразків здійснюється при температурі повітря від 18 °С до 22 °С джерелом ультрафіолетового випромінювання. Час опромінення – 1 година.

8.15.4.7 Дощування поверхні зразків здійснюється при температурі повітря від 18 °С до 22 °С із створенням суцільної водяної плівки на поверхні кожного склопакету на протязі 0,5 години.

8.15.4.8 Один цикл дій включає заморожування – вирівнювання в умовах високої вологості – нагрівання – опромінювання – дощування.

8.15.4.9 Кількість циклів випробувань – 60. Для морозостійких склопакетів – 100.

8.15.4.10 Через кожні 20 циклів відбирають по три зразки, які піддають випробуванням на точку роси згідно з 8.10.

8.15.4.11 Після завершення циклів зразки піддають випробуванням на точку роси згідно з 8.10, ефективності вологопоглинача згідно з 8.18, а для газонаповнених склопакетів також визначенню газового складу згідно з 8.16 або додатком В.

8.15.5 Оцінка результатів випробувань

Позитивною є оцінка довговічності склопакетів за відсутності відмов за 60 (100) циклів випробувань.

Відмовою при проведенні випробувань на довговічність є:

Руйнування або наявність тріщин стекол, поява на їх поверхнях плям та розводів, потьоків, відшарування герметику;

Негативний результат при випробуваннях на точку роси;

Зміна складу газу для газонаповнених склопакетів більш ніж на 5 % від початкового складу газу;

Негативний результат при випробуваннях ефективності вологопоглинача.

8.15.6 За результатами випробувань складають протокол відповідно до вимог згідно з 6.14.

8.16 Визначення об’єму заповнення камер газом

8.16.1 Суть методу полягає у визначенні концентрації кисню всередині склопакета.

8.16.2 Відбирання зразків.

Випробування проводять на склопакетах не раніш, ніж через 24 год після їх виготовлення.

8.16.3 Апаратура.

Газоаналізатор за НД, затвердженою у встановленому порядку, з відносною похибкою вимірювання вмісту кисню не більше ніж 1 %.

8.16.4 Проведення випробування.

Із склопакета, заповненого газом, у відповідності з інструкцією з експлуатації газоаналізатора відбирають пробу, яку потім розміщують у газоаналізаторі і визначають у ній вміст кисню.

8.16.5 Оцінка результату

Вважають, що склопакети пройшли випробування, якщо вміст кисню у пробі не перевищує 2 %.

8.16.6 Допускається проведення визначення газонаповнення за додатком В.

8.17 Ефективність вологопоглинача за методом максимальної вологоємності визначають відповідно до ГОСТ 3956.

8.18 Визначення ефективності вологопоглинача методом підвищення температури

8.18.1 Суть методу полягає у визначенні величини підвищення температури вологопоглинача при додаванні води.

8.18.2 Апаратура.

Склянка згідно з ГОСТ 25336.

Ваги лабораторні згідно з ГОСТ 24104.

Вода дистильована згідно з ГОСТ 6709.

Термометр скляний згідно з ГОСТ 28498.

8.18.3 Проведення випробування

У склянку місткістю 100 мл відміряють (20±1) мл дистильованої води з температурою від 20 °С до 22 °С, вимірюють температуру води Т1. Зважують другу склянку, всипають у неї (20±1) г вологопоглинача і вимірюють його температуру. Різниця між температурами води і вологопоглинача не повинна перевищувати 2 °С. Пересипають зважений вологопоглинач у склянку з водою і щільно закривають пробкою з встановленим у ній термометром. При підвищенні температури записують найвищу відмічену температуру Т2.

8.18.4 Оцінка результату.

За результат випробування приймають різницю між температурами Т1 і Т2, яка повинна бути не менше ніж 20 °С для силікагелів та 35 °С для молекулярного сита.

8.19 Визначення адгезійної здатності герметика першого (внутрішнього) герметизуючого шару

8.19.1 Суть методу полягає у контролі характеру руйнування шару герметика, що не твердіє і з’єднує скло і дистанційну рамку.

8.19.2 Підготовка до випробування. Випробування проводять на трьох зразках, виготовлених у відповідності з рисунком 8, для чого беруть пластини скла розміром 100 мм x 200 мм і 100 мм x 250 мм, два відрізки дистанційної рамки довжиною 200 мм і герметик, який застосовують для внутрішнього шару герметизації.

Наносять герметик на відрізки рамки і склеюють зразок, як показано на рисунку 8. Матеріали, які застосовують для виготовлення зразків, і тиск при склеюванні, повинні відповідати прийнятій технології виробництва склопакетів.

8.19.3 Проведення випробування

Розрізають скло 100 мм x 250 мм посередині вздовж довгої сторони і переводять обидві його частини у положення 2 (рисунок 9).

1 – скло; 2 – герметик першого шару герметизації; 3 –дистанційна рамка.

Рисунок 9 – Випробування герметика першого герметизуючого шару.

8.19.4 Оцінка результату.

Вважають, що зразки пройшли випробування, якщо характер руйнування герметика когезійний (не виявлено відриву герметика від скла і дистанційної рамки, при цьому допускається відрив герметика на відстані не більше ніж 10 мм від торцевих країв рамки).

8.20 Визначення адгезійної здатності герметика другого герметизуючого шару

8.20.1 Суть методу полягає у розтягуванні, із заданим навантаженням двох склеєних герметиком пластин скла і визначенні характеру та величини зусилля при руйнуванні шару герметика.

8.20.2 Підготовка до випробування. Випробування проводять на двох зразках скла розміром [(30 x 20) ± 1] мм, які не мають вад зовнішнього вигляду і склеєні один з одним шнуром герметика розміром [(12 x 20 x 25) ± 1] мм. Форма зразка і схема випробування наведені на рисунку 10.

1 – скло; 2 – герметик; 3 – захват розривної машини або пристрій.

Рисунок 10 – Випробування герметика другого герметизуючого шару.

8.20.3 Апаратура.

Розривна машина або пристрій, які дозволяють створити напругу на гранях зразка (0,3-0,05) МПа протягом не менше ніж 10 хв.

Годинник з похибкою не більше ніж 5 с на добу.

8.20.4 Проведення випробування.

Два листа скла промивають і сушать у відповідності з технологічним регламентом на виробництво склопакетів, прикладають до двох дерев`яних брусків, обгорнутих поліетиленовою плівкою і фіксують стрічкою. Розміри брусків і відстань між ними повинні відповідати розмірам перерізу шнура герметика. Зазор між стеклами заповнюють герметиком. Після затвердіння герметика (час твердіння приймають відповідно до технологічного регламенту виробництва склопакетів) бруски видаляють, зразок поміщають у розривну машину або пристрій. Прикладають до зразка навантаження, яке створює у ньому напругу (0,3-0,05) МПа і витримують при цьому навантаженні протягом (10±0,1) хв.

8.20.5 Оцінка результату.

Вважають, що зразок витримав випробування, якщо після випробування не стався розрив або відшарування герметика від скла.

9 ТРАНСПОРТУВАННЯ І ЗБЕРІГАННЯ

9.1 Контейнери або ящики зі склопакетами транспортують будь-яким видом транспорту у відповідності з Правилами перевезення вантажів, а розміщення і кріплення у транспортних засобах – у відповідності з Технічними умовами навантаження і кріплення вантажів, які діють на даному виді транспорту.

Універсальні та спеціалізовані контейнери зі склопакетами перевозять на залізничних платформах або у напіввагонах з урахуванням найбільш раціонального використання вантажопідйомності та місткості рухомого складу. Ящики зі склопакетами перевозять у критих транспортних засобах або напіввагонах за умови забезпечення захисту від атмосферних опадів.

При транспортуванні, навантажуванні і розвантажуванні склопакетів повинні виконуватись вимоги ГОСТ 22235.

При транспортуванні авіатранспортом склопакети перевозять у герметизованих відсіках при нормальному тиску навколишнього повітря.

При тривалому транспортуванні (в тому числі при від’ємних температурах) умови транспортування установлюють в договорі на поставку виробів.

9.2 При транспортуванні спеціалізовані контейнери або ящики зі склопакетами повинні бути встановлені вертикально, торцями у напрямку руху транспорту і закріплені так, щоб виключити можливість їх переміщення та коливання у процесі транспортування.

9.3 Склопакети повинні зберігатися у виготовлювача і споживача у закритих сухих приміщеннях, які опалюються, у розпакованому вигляді.

При зберіганні склопакети повинні бути встановлені торцем на стелажі або піраміди перпендикулярно до їх основи. Основа стелажа або піраміди повинна бути обклеєна повстю або гумою і мати нахил від 5° до 15° до горизонталі.

Між скопакетами повинні бути встановлені прокладки з пробки або еластичних полімерних матеріалів.

На стелажі або піраміді рекомендується зберігати склопакети однакових розмірів і одного виду.

Допускається зберігати склопакети у ящиках за умови, якщо тара і прокладочні матеріали не піддавались зволоженню у процесі транспортування і зберігання.

10 ВИМОГИ ДО ПРОЕКТУВАННЯ, ВИГОТОВЛЕННЯ, МОНТАЖУ ТА ЕКСПЛУАТАЦІЇ

10.1 Склопакети проектують з урахуванням вимог ДБН В.1.2-2, ДБН В.2.5-28, ДБН В.2.6-31, СНиП ІІ-12-77, ДСТУ Б А.2.4-4.

10.1.1. При проектуванні склопакетів слід ураховувати температурні напруження, які виникають при експлуатації склопакетів (у тому числі за рахунок поглинання сонячної енергії), а також вплив від`ємних температур і перепадів тиску на відхилення від площинності (лінзоутворення) склопакетів. Встановлені у даному стандарті вимоги до відхилень від площинності листів скла у склопакеті дійсні при температурі повітря (газу) всередині склопакета від 10 °С до 30 °С і атмосферному тиску повітря від 730 мм рт.ст. до 770 мм рт.ст.

10.1.2 Склопакети повинні витримувати експлуатаційні навантаження, у тому числі вітрові. При розрахунку склопакетів на міцність кожне скло у склопакеті розраховують окремо у залежності від діючого на нього навантаження.

Розрахунковий опір листового скла на розтягування при вигині рекомендується приймати 15 МПа (150 кг/см2) або згідно з НД на конкретні види стекол.

10.2 Виготовлення склопакетів повинно проводитись відповідно до положень технологічного регламенту.

10.3 При виготовленні склопакетів температура повітря у приміщенні повинна бути від 16 °С до 24 °С, а відносна вологість – не вище ніж 50 %. Тепловологісні умови повітря приміщення, де виробляються склопакети, фіксуються у контрольному листі на початку робочої зміни та при її закінченні.

10.4 Монтаж і експлуатацію склопакетів слід проводити відповідно до чинних будівельних норм, НД на будівельні конструкції і проектної документації.

10.5 Перед установкою у конструкції необхідно провести ретельний огляд кожного склопакета. Не допускається застосовувати склопакети, які мають тріщини або відколки в торцях, відшарування герметика.

10.6 Монтаж склопакетів слід проводити з допомогою ручних вакуумних присосок або траверс, споряджених вакуум-присосками.

Склопакети необхідно переносити у вертикальному положенні, кути і торці слід оберігати від ударів. Забороняється обпирати склопакети на кути і ставити на жорстку основу.

При монтажі склопакетів не повинна порушуватись орієнтація склопакетів (зовнішня – внутрішня сторона, верх – низ), рекомендована виготовлювачем.

10.7 При експлуатації не допускається використання склопакетів без підкладок (прокладок) між будівельними конструкціями і склопакетом. Дотикання склопакетів до поверхонь будівельних конструкцій не допускається. Схеми установки прокладок наводять у проектній і нормативній документаціях.

10.8 Температура у приміщеннях, засклених склопакетами, у зимовий період будівництва повинна бути не нижче ніж 5 °С.

10.9 При установці склопакетів і їх кріпленні не допускаються перекоси і надмірне "обтискання" склопакетів штапиками або накладками.

10.10 Роботи з ущільнення та герметизації стиків між склопакетами і деталями конструкцій слід проводити безпосередньо після їх установки і кріплення. При нанесенні герметиків, які не твердіють, слід використовувати герметизатори, а тіоколових герметиків – пневматичні або ручні шприци. Поверхні, які герметизують, повинні бути попередньо обчищені, просушені і знежирені.

Роботи з ущільнення і герметизації стиків слід проводити при температурі зовнішнього повітря не нижче ніж мінус 5°С (якщо немає інших вказівок) в умовах, які виключають зволоження конструкцій.

10.11 Під час експлуатації склопакетів температура повітря всередині приміщень рекомендується не більше ніж 30 оС і відносна вологість – не більше ніж 60 %. При більшій вологості у приміщенні, а також при пікових від`ємних температурах зовнішнього повітря можлива тимчасова поява конденсату на внутрішній поверхні склопакета.

11 ГАРАНТІЇ ВИРОБНИКА

11.1 Виробник гарантує відповідність склопакетів вимогам даного стандарту при дотриманні вимог пакування, транспортування, зберігання, експлуатації і монтажу, встановлених даним стандартом, а також галузі їх застосування відповідно до чинних будівельних норм.

11.2 Гарантійний термін зберігання – не більше 1 року із дня відвантаження виробів виготовлювачем.

11.3 Гарантійний термін служби (експлуатації) склопакетів встановлюють у технічній документації, але не менше п`яти років із дня відвантаження.

12. ОЦІНЮВАННЯ ВІДПОВІДНОСТІ

12.1 Оцінювання відповідності склопакетів для будівель і споруд вимогам Технічного регламенту будівельних виробів, будівель і споруд (далі – Технічний регламент) здійснюється шляхом сертифікації призначеним у встановленому порядку органом з оцінки відповідності (далі – орган з оцінки) за показниками їх опору теплопередачі, світлопропускання, звукоізоляції, точки роси та безпеки експлуатації, запровадженими 6.14 та 6.15 цього стандарту.

Сертифікація склопакетів згідно з цим стандартом здійснюється органом оцінки відповідності з використанням модуля В (перевірка склопакетів) в комбінації з модулем Р (перевірка продукції) згідно з “Технічним регламентом будівельних виробів, будівель і споруд” (далі – Технічний регламент), затвердженим постановою Кабінету Міністрів України від 20 грудня 2006 р. № 1764 з використанням таких процедур.

12.2 Оцінювання відповідності склопакетів для будівель і споруд здійснюється відповідно до запроваджених положень Технічним регламентом, ДСТУ-Н Б А.1.1-…:2008, ДСТУ Б А.3.1-6, розділом 12 цього стандарту.

12.3 Сертифікація склопакетів здійснюється із застосуванням наступних процедур оцінки відповідності та з урахуванням вимог постанови Кабінету Міністрів України від 7 жовтня 2003 р. № 1585 «Про затвердження Технічного регламенту модулів оцінки відповідності та вимог щодо маркування національним знаком відповідності, які застосовуються в технічних регламентах з підтвердження відповідності»:

- випробування виробником виробу певного типу;

- здійснення контролю за виробництвом на підприємстві;

- випробування виробником зразків виробу, відібраних на підприємстві відповідно до програми випробувань;

- подальше випробування виробником зразків виробу, відібраних на підприємстві відповідно до програми випробувань;

- випробування органом оцінки виробу певного типу;

- випробування органом оцінки зразків виробу, відібраних на підприємстві відповідно до програми випробувань;

- проведення органом оцінки перевірки та оцінки системи контролю за виробництвом;

- перевірка органом оцінки системи якості виробництва;

- проведення органом оцінки постійного нагляду, аналізу та оцінки системи контролю за виробництвом;

- проведення органом оцінки постійного нагляду, аналізу та оцінки системи якості виробництва;

- випробування органом оцінки зразків виробу, відібраних на підприємстві, ринку або будівельному майданчику відповідно до програми аудиту.

Процедури оцінки відповідності «1» – «4» реалізуються виробником, а «5» – «11» – органом оцінки.

Сертифікація продукції може здійснюватись також з використанням модуля В (перевірка виробу певного типу) в комбінації з модулем D (забезпечення належної якості виробництва) або модулем F (перевірка продукції).

12.4 Для кожного окремого виробництва склопакетів, орган оцінки, на підставі аналізу факторів, наведених у пункті 20 Технічного регламенту, конкретизує перелік процедур оцінки відповідності, зазначених у 12.3. Усі застосовані при сертифікації продукції процедури оцінки відповідності документуються виробником.

12.5 Відсутність на підприємстві, що виготовляє склопакети, матеріали та комплектуючі до них, контролю за виробництвом згідно ДСТУ-Н Б А.1.1-…:2008 унеможливлює наявність позитивного висновку щодо видачі сертифіката відповідності.

12.6 Наявність системи якості виробництва склопакетів не є обов’язковою вимогою при сертифікації продукції. Відповідність системи контролю за виробництвом вимогам ДСТУ ISO 9001є достатньою для позитивної оцінки цієї системи.

12.7 Для випробувань склопакетів, матеріалів та комплектуючих до них, які виготовляються за однією документацією в однакових технологічних умовах (далі згідно з ДСТУ Б А.3.1-6 – однорідна продукція), при достатньому обґрунтуванні, можливий відбір зразків – марок-представників. Такий підхід можливий у випадку якщо марка- представник/марки-представники може охоплювати кілька модифікацій продукції за умови, що різниця між модифікаціями не впливає на рівень безпеки та інші вимоги щодо використання продукції. Роботи з визначення зразків-представників здійснюються органом оцінки. Матеріали з обґрунтування використання марок-представників зберігаються органом оцінки на протязі 10 років після закінчення робіт з сертифікації продукції.

12.8 Вибір марок-представників однорідної продукції залежить від конструктивних рішень і полягає у визначенні такого параметра/параметрів, який є найбільш чутливим до найменших коливань у технології виготовлення продукції.

ДОДАТОК А (довідковий). Оптичні та теплотехнічні характеристики склопакетів

Таблиця А.1 – Оптичні характеристики склопакетів

| Варіанти засклення | Коефіцієнт пропускання світла у видимій частині спектра | Коефіцієнт поглинання світла у видимій частині спектра | Коефіцієнт пропускання прямого сонячного випромінювання | Коефіцієнт поглинання прямого сонячного випромінювання | Коефіцієнт загального пропускання сонячної енергії | Приведений опір теплопередачі, м2xоС/Вт |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 4М1-8-4М1 | 0,80 | 0,06 | 0,06 | 0.21 | 0.78 | 0.28 |

| 4М1-10-4М1 | 0.80 | 0.06 | 0.68 | 0.21 | 0.78 | 0.29 |

| 4М1-12-4М1 | 0.80 | 0.06 | 0.68 | 0.21 | 0.78 | 0.30 |

| 4М1-16-4М1 | 0.80 | 0.06 | 0.68 | 0.21 | 0.78 | 0.32 |

| 4М1-Аr8-4М1 | 0.80 | 0.06 | 0.68 | 0.21 | 0.78 | 0.30 |

| 4М1-Аr10-4М1 | 0.80 | 0.06 | 0.68 | 0.21 | 0.78 | 0.31 |

| 4М1-Аr12-4М1 | 0.80 | 0.06 | 0.68 | 0.21 | 0.78 | 0.32 |

| 4М1-Аr16-4М1 | 0.80 | 0.06 | 0.68 | 0.21 | 0.78 | 0.34 |

| 4М1-8-К4 | 0.75 | 0.08 | 0.60 | 0.26 | 0.76 | 0.47 |

| 4М1-10-К4 | 0.75 | 0.08 | 0.60 | 0.26 | 0.76 | 0.49 |

| 4М1-12-К4 | 0.75 | 0.08 | 0.60 | 0.26 | 0.76 | 0.51 |

| 4М1-16-К4 | 0.75 | 0.08 | 0.60 | 0.26 | 0.76 | 0.53 |

| 4М1-Аr8-К4 | 0.75 | 0.08 | 0.60 | 0.26 | 0.76 | 0.53 |

| 4М1-Аr10-К4 | 0.75 | 0.08 | 0.60 | 0.26 | 0.76 | 0.55 |

| 4М1-Аr12-К4 | 0.75 | 0.08 | 0.60 | 0.26 | 0.76 | 0.57 |

| 4М1-Аr16-К4 | 0.75 | 0.08 | 0.60 | 0.26 | 0.76 | 0.59 |

| 4М1-8-И4 | 0.73 | 0.14 | 0.41 | 0.24 | 0.51 | 0.51 |

| 4М1-10-И4 | 0.73 | 0.14 | 0.41 | 0.24 | 0.51 | 0.53 |

| 4М1-12-И4 | 0.73 | 0.14 | 0.41 | 0.24 | 0.51 | 0.56 |

| 4М1-16-И4 | 0.73 | 0.14 | 0.41 | 0.24 | 0.51 | 0.59 |

| 4М1-Аr8-И4 | 0.73 | 0.14 | 0.41 | 0.24 | 0.51 | 0.57 |

| 4М1-Аr10-И4 | 0.73 | 0.14 | 0.41 | 0.24 | 0.51 | 0.60 |

| 4М1-Аr12-И4 | 0.73 | 0.14 | 0.41 | 0.24 | 0.51 | 0.63 |

| 4М1-Аr16-И4 | 0.73 | 0.14 | 0.41 | 0.24 | 0.51 | 0.66 |

| 4М1-6-4М1-6-4М1 | 0.72 | 0.09 | 0.56 | 0.29 | 0.72 | 0.42 |

| 4М1-8-4М1-8-4М1 | 0.72 | 0.09 | 0.56 | 0.29 | 0.72 | 0.45 |

| 4М1-10-4М1-10-4М1 | 0.72 | 0.09 | 0.56 | 0.29 | 0.72 | 0.47 |

| 4М1-12-4М1-12-4М1 | 0.72 | 0.09 | 0.56 | 0.29 | 0.72 | 0.49 |

| 4М1-16-4М1-16-4М1 | 0.72 | 0.09 | 0.56 | 0.29 | 0.72 | 0.52 |

| 4М1-Аr6-4М1-Аr6-4М1 | 0.72 | 0.09 | 0.56 | 0.29 | 0.72 | 0.44 |

| 4М1-Аr8-4М1-Аr8-4М1 | 0.72 | 0.09 | 0.56 | 0.29 | 0.72 | 0.47 |

| 4М1-Аr10-4М1-Аr10-4М1 | 0.72 | 0.09 | 0.56 | 0.29 | 0.72 | 0.49 |

| 4М1-Аr12-4М1-Аr12-4М1 | 0.72 | 0.09 | 0.56 | 0.29 | 0.72 | 0.52 |

| 4M1-Ar16-4M1-Ar16-4M1 | 0.72 | 0.09 | 0.56 | 0.29 | 0.72 | 0.55 |

| 4М1-6-4М1-6-К4 | 0.68 | 0.11 | 0.50 | 0.34 | 0.72 | 0.53 |

| 4М1-8-4М1-8-К4 | 0.68 | 0.11 | 0.50 | 0.34 | 0.72 | 0.55 |

| 4М1-10-4М1-10-К4 | 0.68 | 0.11 | 0.50 | 0.34 | 0.72 | 0.58 |

| 4М1-12-4М1-12-К4 | 0.68 | 0.11 | 0.50 | 0.34 | 0.72 | 0.61 |

| 4М1-16-4М1-16-К4 | 0.68 | 0.11 | 0.50 | 0.34 | 0.72 | 0.65 |

| 4M1-Ar6-4M1-Ar6-K4 | 0.68 | 0.11 | 0.50 | 0.34 | 0.72 | 0.60 |

| 4М1-Аr8-4М1-Аr8-К4 | 0.68 | 0.11 | 0.50 | 0.34 | 0.72 | 0.62 |

| 4M1-Ar10-4M1-Ar10-K4 | 0.68 | 0.11 | 0.50 | 0.34 | 0.72 | 0.65 |

| 4М1-Аr12-4М1-Аr12-К4 | 0.68 | 0.11 | 0.50 | 0.34 | 0.72 | 0.68 |

| 4М1-Аr16-4М1-Аr16-К4 | 0.68 | 0.11 | 0.50 | 0.34 | 0.72 | 0.72 |

| 4М1-6-4М1-6-И4 | 0.66 | 0.17 | 0.34 | 0.35 | 0.5 | 0.59 |

| 4М1-8-4М1-8-И4 | 0.66 | 0.17 | 0.34 | 0.35 | 0.5 | 0.61 |

| 4М1-10-4М1-10-И4 | 0.66 | 0.17 | 0.34 | 0.35 | 0.5 | 0.64 |

| 4М1-12-4М1-12-И4 | 0.66 | 0.17 | 0.34 | 0.35 | 0.5 | 0.68 |

| 4М1-16-4М1-16-И4 | 0.66 | 0.17 | 0.34 | 0.35 | 0.5 | 0.72 |

| 4М1-Аr6-4М1-Аr6-И4 | 0.66 | 0.17 | 0.34 | 0.35 | 0.5 | 0.64 |

| 4М1-Аr8-4М1-Аr8-И4 | 0.66 | 0.17 | 0.34 | 0.35 | 0.5 | 0.67 |

| 4М1-Аr10-4М1-Аr10-И4 | 0.66 | 0.17 | 0.34 | 0.35 | 0.5 | 0.71 |

| 4М1-Аr12-4М1-Аr12-И4 | 0.66 | 0.17 | 0.34 | 0.35 | 0.5 | 0.75 |

| 4М1-Аr16-4М1-Аr16-И4 | 0.66 | 0.17 | 0.34 | 0.35 | 0.5 | 0.80 |

Примітка. Значення приведеного опору теплопередачі приймають виходячи з розмірів склопа-кета 1,0 м x 1,0 м і коефіцієнтів емісії:

|

||||||

Таблиця А.2 – Приведений опір теплопередачі склопакетів

| Кількість камер | Варіанти засклення* | Газовий склад, % | Опір теплопередачі, м2xК/Вт | ||

|---|---|---|---|---|---|

| Повітря | Криптон | Аргон | |||

| 1 | 4М1-8-4М1 | 100 | 0,28 | ||

| 1 | 4М1-10-4М1 | 100 | 0,29 | ||

| 1 | 4М-12-4М1 | 100 | 0,30 | ||

| 1 | 4М-16-4М1 | 100 | 0,32 | ||

| 1 | 4М1-8-4M1 | 100 | 0.30 | ||

| 1 | 4М1-10-4M1 | 100 | 0,31 | ||

| 1 | 4М1-12-4M1 | 100 | 0,32 | ||

| 1 | 4М1-16-4M1 | 100 | 0,34 | ||

| 1 | 4М1-16-4М1 | 100 | 0,38 | ||

| 1 | 4М1-8-4К | 100 | 0,47 | ||

| 1 | 4М1-10-4К | 100 | 0,49 | ||

| 1 | 4М1-12-4К | 100 | 0,51 | ||

| 1 | 4М1-16-4К | 100 | 0,53 | ||

| 1 | 4М1-8-4K | 100 | 0,53 | ||

| 1 | 4М1-10-4K | 100 | 0,55 | ||

| 1 | 4М1-12-4K | 100 | 0,57 | ||

| 1 | 4М1-16-4K | 100 | 0,59 | ||

| 1 | 4М1-16-4K | 100 | 0,62 | ||

| 1 | 4К-16-4К | 100 | 0,67 | ||

| 1 | 4М1-8-4і | 100 | 0,51 | ||

| 1 | 4М1-10-4і | 100 | 0,53 | ||

| 1 | 4М1-12-4і | 100 | 0,56 | ||

| 1 | 4М1-16-4і | 100 | 0,59 | ||

| 1 | 4М1-8-4і | 100 | 0,57 | ||

| 1 | 4М1-10-4і | 100 | 0,60 | ||

| 1 | 4М1-12-4і | 100 | 0,63 | ||

| 1 | 4М1-16-4і | 100 | 0,66 | ||

| 1 | 4М1-16-4і | 100 | 0,75 | ||

| 1 | 4М1-16-4і | 75 | 25 | 0,72 | |

| 1 | 4М1-16-4і | 50 | 50 | 0,7 | |

| 1 | 4М1-16-4і | 25 | 75 | 0,67 | |

| 2 | 4М1-6-4М1-6-4М1 | 100 | 0,42 | ||

| 2 | 4М1-8-4М1-8-4М1 | 100 | 0,45 | ||

| 2 | 4М1-10-4М1-10-4М1 | 100 | 0,47 | ||

| 2 | 4М1-12-4М1-12-4М1 | 100 | 0,49 | ||

| 2 | 4М1-16-4М1-16-4М1 | 100 | 0,52 | ||

| 2 | 4М1-6-4M1-6-4M1 | 100 | 0,44 | ||

| 2 | 4М1-8-4M1-8-4M1 | 100 | 0,47 | ||

| 2 | 4М1-8-4M1-8-4M1 | 100 | 0,51 | ||

| 2 | 4М1-10-4M1-10-4M1 | 100 | 0,49 | ||

| 2 | 4М1-12-4M1-12-4M1 | 100 | 0,52 | ||

| 2 | 4М1-16-4M1-16-4M1 | 100 | 0,55 | ||

| 2 | 4М1-6-4М1-6-4К | 100 | 0,53 | ||

| 2 | 4М1-8-4М1-8-4К | 100 | 0,55 | ||

| 2 | 4М1-10-4М1-10-4К | 100 | 0,59 | ||

| 2 | 4М1-12-4М1-12-4К | 100 | 0,61 | ||

| 2 | 4М1-16-4М1-16-4К | 100 | 0,65 | ||

| 2 | 4М1-6-4M1-6-K4 | 100 | 0,60 | ||

| 2 | 4М1-8-4M1-8-K4 | 100 | 0,62 | ||

| 2 | 4М1-10-4M1-10-K4 | 100 | 0,65 | ||

| 2 | 4М1-12-4M1-12-K4 | 100 | 0,68 | ||

| 2 | 4М1-16-4M1-16-K4 | 100 | 0,72 | ||

| 2 | 4М1-10-4М1-10-4К | 100 | 0,85 | ||

| 2 | 4М1-10-4М1-10-4К | 75 | 25 | 0,82 | |

| 2 | 4М1-10-4М1-10-4К | 50 | 50 | 0,80 | |

| 2 | 4М1-10-4М1-10-4К | 25 | 75 | 0,78 | |

| 2 | 4К-10-4М1-10-4К | 100 | 0,73 | ||

| 2 | 4М1-10-4К-10-4К | 100 | 1,28 | ||

| 2 | 4К-10-4М1-10-4К | 100 | 1,32 | ||

| 2 | 4М1-8-4М1-8-4і | 100 | 0,61 | ||

| 2 | 4М1-10-4М1-10-4і | 100 | 0,64 | ||

| 2 | 4М1-12-4М1-12-4і | 100 | 0,68 | ||

| 2 | 4М1-16-4М1-16-4і | 100 | 0,72 | ||

| 2 | 4М1- 6-4М1-6-4і | 100 | 0,64 | ||

| 2 | 4М1- 8-4М1-8-4і | 100 | 0,67 | ||

| 2 | 4М1-10-4М1-10-4і | 100 | 0,71 | ||

| 2 | 4М1- 12- 4М1-12-4і | 100 | 0,75 | ||

| 2 | 4М1 -16-4М1-16-4і | 100 | 0,80 | ||

| 2 | 4М1-10-4М1-10-4і | 100 | 0,94 | ||

| 2 | 4М1-10-4М1-10-4і | 75 | 25 | 0,90 | |

| 2 | 4М1-10-4М1-10-4і | 50 | 50 | 0,85 | |

| 2 | 4М1-10-4М1-10-4і | 25 | 75 | 0,78 | |

| 2 | 4і-10-4М1-10-4і | 100 | 0,93 | ||

| 2 | 4і-10-4М1-10-4і | 100 | 1,35 | ||

| 2 | 4і-10-4М1-10-4і | 75 | 25 | 1,28 | |

| 2 | 4і-10-4М1-10-4і | 50 | 50 | 1,18 | |

| 2 | 4і-10-4М1-10-4і | 25 | 75 | 1,14 | |

| *) порядок наведений від зовнішньої поверхні | |||||

ДОДАТОК Б (довідковий)

Таблиця Б.1 – Мінімальна товщина стекол

| Довжина склопакета, мм | Клас виробів за опором вітровому навантаженню згідно з ДСТУ Б В.2.6-23 (ГОСТ 23166) | Ширина склопакета, мм | |

|---|---|---|---|

| До 700 включ. | Від 700 до 1000 включ. | ||

До 1000 включ.

|

А | 4 | 5 |

| Б | 4 | 4 | |